proxy3d

Участник-

Постов

333 -

Зарегистрирован

-

Посещение

Посетители профиля

6328 просмотров профиля

Достижения proxy3d

-

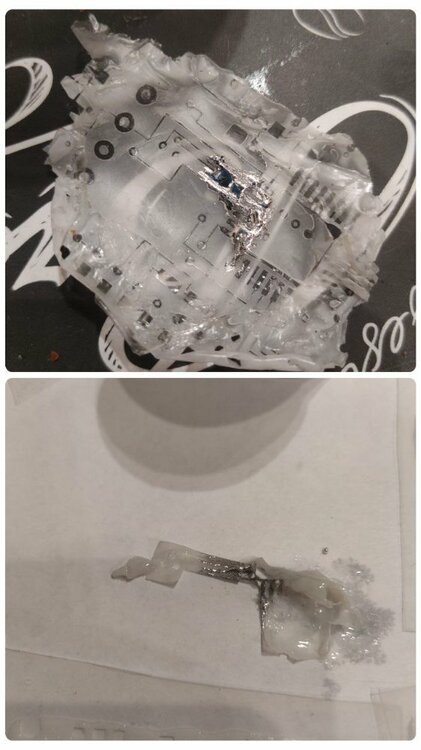

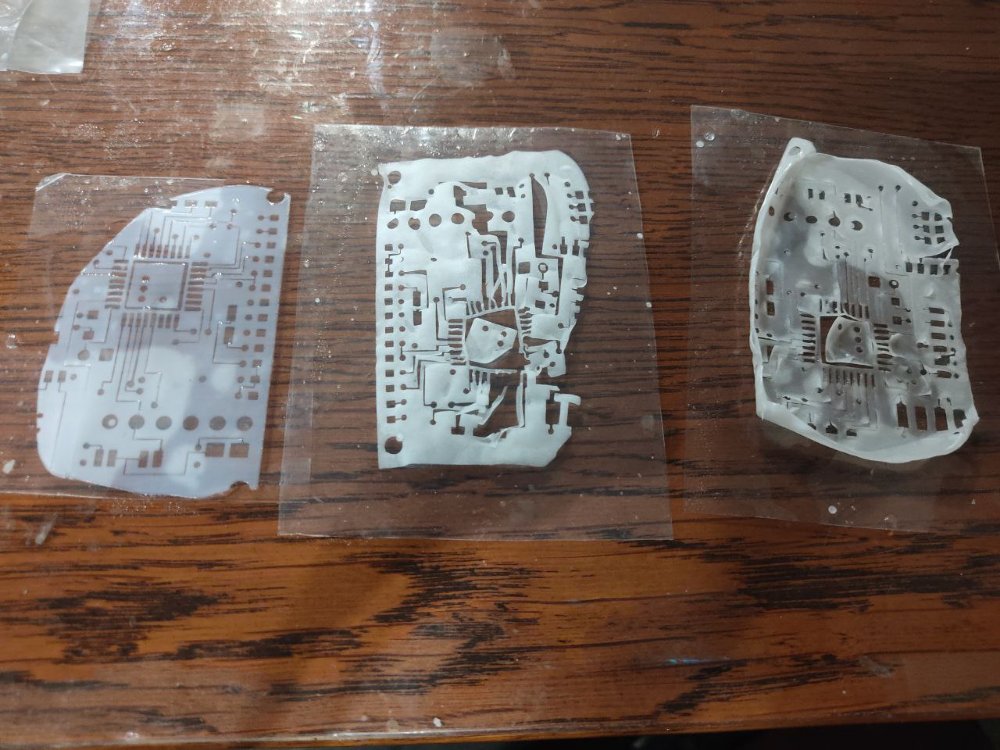

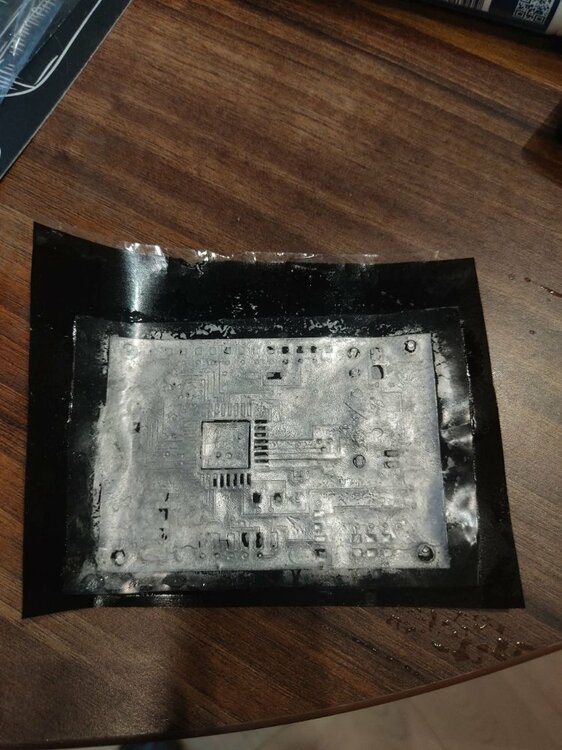

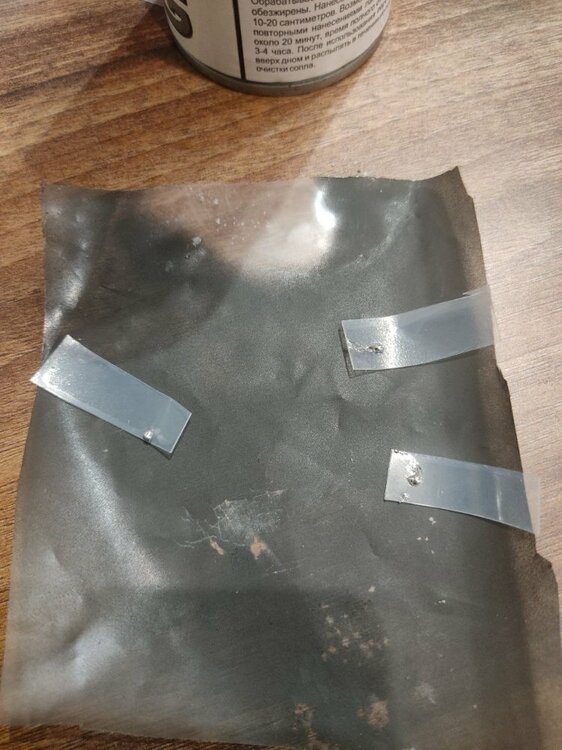

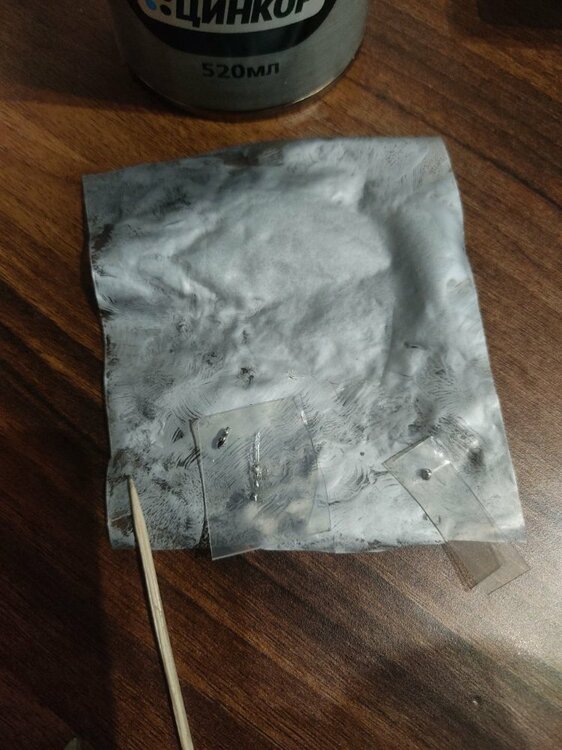

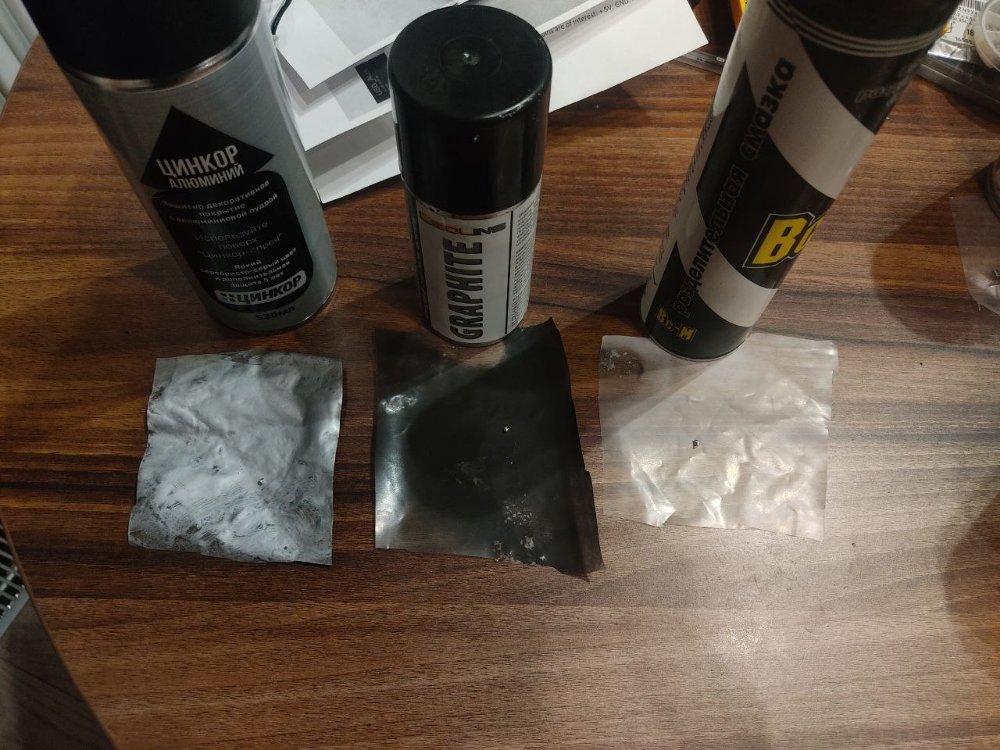

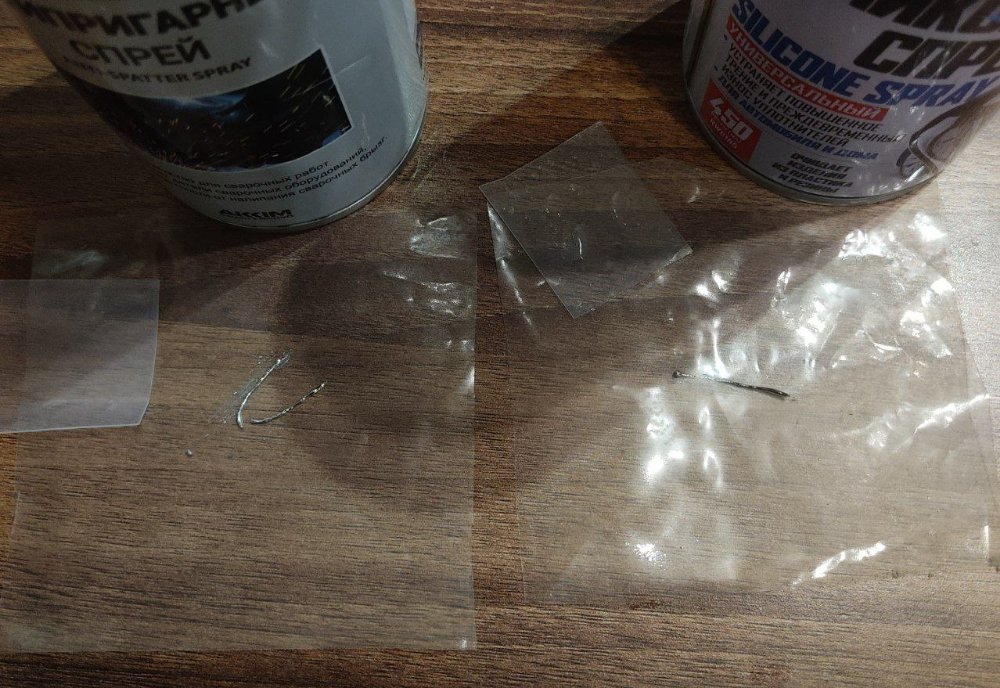

пока жду АМГ-9, поэтому дополню недавними экспериментами 1) я предварительно обработал силиконовую пленку. - обезжиривание натрий хлорид - "активация поверхности" с помощью раствора хлорид олова 2 (как это происходит при подготовке серебрения зеркала) это дало эффект и адгезия немного улучшилась это через 10 минут после печати слева в смолу добавлен хлорид олова 2. Повреждения вызваны промывкой. В конце оторвало. Надо просто аккуратней промывать справа добавление ПМС-100. тут явная усадка. пропорции 50 на 50. Но ПМС-100 в другом опыты дал адгезию без усадки, так что надо смотреть пропорции. Хотя может я уже что то напутал снизу добавил хлорид олова 2 и ПМС-100 в смолу. Первые полчаса усадки нет. Адгезия хорошая, при грубой промывке ничего не отлипалось. выше спустя несколько часов. На самом верху пробовал добавить диоксид кремния. Это отчасти стабилизировало усадку, осталась адгезия, но итоговое качество не очень. Возможно надо играть со временем засветки Возможно хватит и этого. Но надо пробовать другие добавки для усиления адгезии - 3-аминопропилтриэтоксисилана (он же АМГ-9) - винилтриметоксисилан - гексаметилендиизоцианат - 2-гидроксиэтилметакрилат - глицидилметакрилат - метакрилоксипропилтриметоксисилан после этого будет понятно на чем стоит остановиться.

-

Добрый день, нужны: - 3-аминопропилтриэтоксисилана (он же АМГ-9) - винилтриметоксисилан - гексаметилендиизоцианат (Продукт 102-Г ) - 2-гидроксиэтилметакрилат - глицидилметакрилат - метакрилоксипропилтриметоксисилан в минимальных объемах, для тестирования адгезии между силиконом и смолой в процессе ее полимеризации. территориально нахожусь в Москве.

-

Впереди ещё очень много надо сделать. Сейчас я делаю засветку на неподвижную плёнку. Но надо - обеспечить подъём плёнки, чтобы минимизировать кол-во смолы на ней и улучшить детализацию - это значит надо получить ещё подложку снизу, которая прозрачная и к которой маска не будет прилипать при подъёме платформы. Эта технология в целом сложнее, чем мы сделали на сегодня с помощью рисования дорожек лазером. В этой прийдёт делать кучу модулей, активации плёнки, напыление усилителя адгезии для чернил, разные модули промывки, нанесения маски, нанесения чернил, удаления маски и тд В теории она должна позволить создать очень тонкие дорожки и ускорить процесс с созданием плат с множеством тонких и мелких дорожек. Если всё получится, то будет две технологии создания. Одна для более толстых проводников и другая для мелкой электроники. Сейчас ещё много нерешённых вопросов. Процесс движется не быстро, так как приходится всё делать за свой счёт (грантов на это нет, да и брать грант надо пробовать брать на разработку оборудования, когда весь процесс отработан вручную). И разработка похожа на слепого крота, который роет нору не зная куда в итоге выроет её. Начинали с фоторезиста, пробовал разные другие покрытия, создания буферных слоёв, разные методы переноса чернил и т.д. Возможно и тут будет тупик, но я стараюсь не думать об этом. Поэтому буду рад любым замечаниям и дополнениям. Я публикую этот процесс для того, чтобы кто то смог использовать этот опыт в своих работах.

-

Ведь действительно, хлорид двухвалентного олова используется как активатор при нанесении покрытий (тоже зеркало). Поэтому логично попробовать его в качестве активатора поверхности силикона. - подержать пленку в хлориде натрия - активировать поверхность пленки в растворе соли олова (II) - добавить в смолу Хлорид железа(II) (и возможно немного олова) - возможно стоит добавить ПМС нужной вязкости, чтобы была детализация и края не загибались (хотя прb олово они не загибаются). Но возможно, ПМС тут лишний. еще в качестве кандидатов сейчас: - диоксид кремния - смола ЭД-20 (сшивающие агенты на эпоксидной основе: эпоксидные смолы на основе бисфенола А или циклоалифатические эпоксидные смолы.) - зaгуcтитeль aкриловых крaсок (загустители на акриловой основе) В целом, какие я вижу варианты для подбора компонентов: 1. Активаторы адгезии: - Силановые связующие агенты: Примеры включают аминофункциональные силаны (например, 3-аминопропилтриэтоксисилан) или метакрилоксифункциональные силаны (например, метакрилоксипропилтриметоксисилан). их надо покупать отдельно, поэтому они на потом 2. Модификаторы поверхности: - Поверхностно-активные вещества: Примеры включают поверхностно-активные вещества на основе силикона (например, полидиметилсилоксановые поверхностно-активные вещества) или неионогенные поверхностно-активные вещества (например, поверхностно-активные вещества на основе полиэтиленгликоля). полиэтиленоксид - полиэтиленгликоль - не подошел ПМС подошел, но зависит от вязкости и пропорций - Добавки, регулирующие текучесть: Примеры включают полимерные регуляторы текучести (например, полиэтиленоксид) или модификаторы реологии (например, загустители на акриловой основе). как раз буду пробовать 3. Реакционноспособные мономеры: - Мономеры на основе метакрилата: Примеры включают глицидилметакрилат, гидроксиэтилметакрилат или метакрилоксиэтилтриметоксисилан. - Мономеры на основе винила: Примеры включают винилтриметоксисилан или винилтриэтоксисилан. их надо покупать отдельно, поэтому они на потом 4. Сшивающие агенты: - Сшивающие агенты на основе изоцианата: Примеры включают гексаметилендиизоцианат (HDI), толуолдиизоцианат (TDI) или изофорондиизоцианат (IPDI). их надо покупать отдельно, поэтому они на потом - Сшивающие агенты на эпоксидной основе: Примеры включают эпоксидные смолы на основе бисфенола А или циклоалифатические эпоксидные смолы. буду пробовать

-

Вроде как в целом хлорид двухвалентного олова обычно используется в качестве катализатора или инициатора в процессах фотополимеризации. Это помогает инициировать реакцию полимеризации при воздействии света. Я думаю как раз поэтому даже незначительное добавление олова так сильно ускорило скорость полимеризации. Я 3-и раза разбавлял смолу доливая еще по половины смолы так как изначально получал просто полностью полимеризированный кусок смолы. Но что интересно, это изменение первоначальных свойств смолы. Она стала гибкой, но не тянулась. Это очень полезное свойство, так как ее можно смотать в рулон вместе с пленкой (на случай если разбивать процесс на отдельные этапы). Сейчас в голове много вариантов как еще попробовать, это и разные пропорции и смешение ПМС и олова, активация поверхности пленки за счет опускания пленки в двухлористое олово, или же сначала опустить пленку в хлорид натрия для обезжиривания (хотя поверхность чистая, так как пленка сразу после снятия защитного слоя).

-

Пока в процессе подбора компонентов смолы, которая бы максимально подходила к силиконовой плёнке. Первые попытки. Большинство неудачные. - не липнет - сворачивается - низкое качество Оставлю за кадром описание и материал по неудачным опытам, так как это скучно и однообразно... Но два ингредиента дали отчасти положительные результаты. 1) силиконовое масло. Тут большую роль играет вязкость (номер ПМС), и соотношение смолы и масла. На первом фото всё 3и образца это силиконовое масло, но разные На втором, удачный образец. Из плюсов: хорошо видны детали, не сворачивается при нужных пропорциях и вязкости. Из минусов: слабо держиться на плёнке. 2) олово. Тут неожиданно дал несколько эффектов: - он липнет к силиконовой плёнке. пока что лучше всех липнет к силикону - время засветки ускорилось в 16 раз. Вместо 16 слоёв, хватает 1 слоя, так как сильно ускоряется полимеризация смолы - маска может сгибаться (последнее видео) Но детализация хуже, чем у ПМС. Так же огромное значение играет как промывать маску после печати. Так что пока два кандидата. Вообще двухлористое олово я решил попробовать, так как вспомнил про серебрение. Там двухлористое олово играла не последнюю роль в том, насколько серебрение хорошо оседало на стекле. Поэтому решил попробовать его. Так как при серебрении оно участвует в качестве катализатора в реакции металлизации и хорошо закрепляется на поверхности стекла. Я предположил, что стекло содержит кремний и силикон тоже, и если кремний играет роль в закреплении у стекла, то и с силиконом это может сработать.

-

Всё таки обязательно использовать доработанную фотополимерную смолу с добавкой, которая даёт ей лучше сцепление с силиконовой плёнкой. 1) без этого края отслаиваются 2) сложно вручную промыть, так как любая струя изопропилового спирта или воды ведёт к отслаиванию маски 3) нужно точно дозировать слой смолы, в этом случае не нужно смывать много лишней смолы 4) после промывки нужен модуль аккуратной просушки, но не сильный, чтобы маску не унесло Так что теперь предстоит играться с параметрами и добавками. Хотя та часть маски, которая не попала под струю не отслоилась. Другая попытка первоначально обработать плёнку дополнительным слоем усиления адгезии, вызвала обратный эффект и маска только сильнее отошла Прогрев плёнки с маской, тоже никакого эффекта не дал. Так что вариант только один, доработка фотополимерной смолы, как это было сделано на более ранних опытах

-

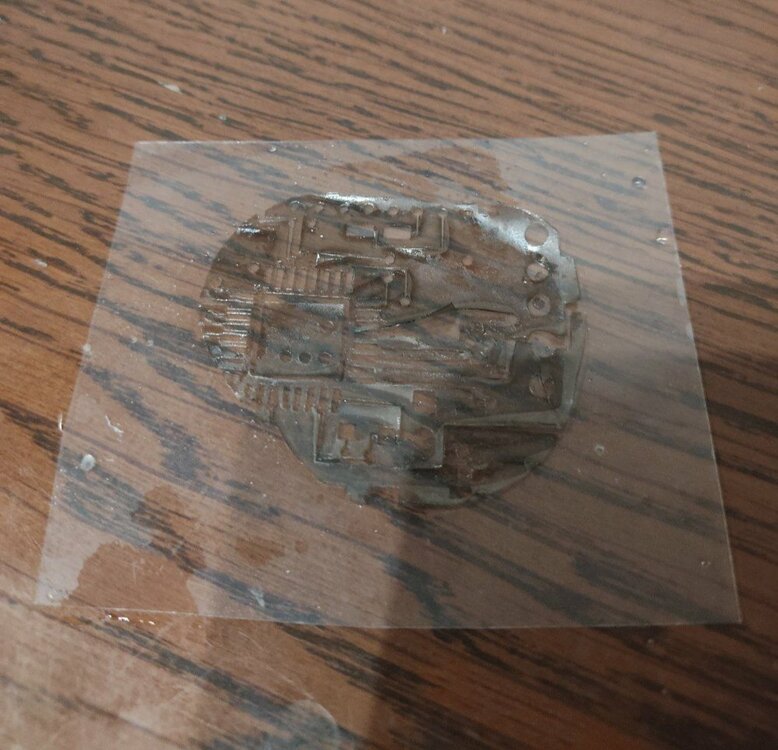

галлий напыленный на маску + маска + водорастворимая пленка с другой стороны видно, что все заполняется идеально после растворения ПВХ пленки добавил силиконовую черную подложку. Но уже видно, что в местах, где была водорастворимая пленка галлий отделился от маски итог переноса. На силиконе только липкий слой от растворенной ПВХ пленки. Идеально ее растворить не удается, она ведет себя как воск. То есть после растворения остается остаточный слой, который убирается механически 1) напыление сплава галлия на маску дало результат лучше чем ожидал - сплав распределился равномерно - заполнил все дорожки, в местах дорожек он глубже чем на остальной поверхности маски и поэтому там не будет соприкасаться с верхней подложкой при переносе маски. 2) водорастворимая пленка не подход: - после растворения все равно остается остаточный слой, который надо убирать механически и поэтому из за него ничего не переносится - после растворения пленки, галлий тоже отделяется от положки (там где соприкасался с водорастворимой пленкой) и опускается на дно. 3) отлично работает перенос сплава галлия с одной положки на другой опираясь на разную адгезию двух подложек. в данном случае я игрался и с температурными режимами переноса и разной адгезией. как итог остановился на том, что буду переносить маску за счет разной адгезии подложки. Это стало возможным благодаря тому, что галлий после напыления в местах углублений находиться на на разных уровнях. Там где дорожек не было , там он находится выше на маске, а там где дорожки были он находиться глубже на пленке. Дальше надо будет играться подбирать параметры. Творчество закончиться и начнется самое скучное, подбор идеальных параметров и режимов для создания маски и переноса чернил. Напомню, речь идет про жидкие чернила, а не арсенид галлия.

-

Теперь о сильной адгезии. Тут у меня опыта побольше, поэтому я сразу выбрал одного из уже используемых кандидатов. - усилитель адгезии на основе сополимеров, я использую при создании электронных схем и наношу на места где будут дорожки. Это небольшой секрет, как сплав галлия прилипает к силиконовой плёнке. Это решает так же важную задачу, чтобы сплав галлия не растекался сильно и не разрывался образуя шарики. - другой кандидат имеет сложный состав, это так для оптики. Сложно сказать, какой именно его компонент даёт усиление адгезии. Надо будет каждый проверять отдельно. В чистом виде этот лак не подходит, так как не смотря на то что адгезия сильная, но лак в данном виде нарушает свойства плёнки, так как не тянется. Поэтому надо детально изучить его компоненты. Но сейчас при переносе чернил на силиконовую подложку с маски, я буду использовать сополимеры. В дальнейшем попробую добавить в состав силиконовой пленки силаны для усиления адгезии с галлием (гамма-метакрилоксипропилтриметоксисилан (MPS) или винилтриметоксисилан (VTMO)), а так же органосиланы.или фторсодержащие поверхностно-активные вещества. Силановые связующие вещества могут улучшить адгезию между силиконом и металлами, обеспечивая химическую связь на границе раздела. Еще одним решением, попробовать предварительную плазменную обработку силиконовой пленки. Но тут проблема в том, как в дальнейшем такое встроить в оборудование в тех процесс, где силиконовая пленка будет идти непрерывным рулоном и проходить через разные модули. Теперь о самом переносе. Надо было убедиться, что сплав с материала со слабой и средней адгезией с галлием, можно перенести на силиконовую плёнку полностью. Поэтому я взял материал с сильной адгезией на силиконовой плёнке и слабой и средней с нанесённым сплавом галлия. Как видно, материал легко и полностью переноситься с одной подложки на другую. На месте переноса, на старой подложке не остаётся никакого сплава. Так что будут рассмотрены два варианты переноса при опыты с маской - маска с графитом на силикон с сополимером - маска с политетрафторэтиленом на силикон с сополимером С материалов со средней адгезии к сплаву галлия на материал с сильной адгезией, галлий тоже переноситься без проблем. Так что можно использовать разные варианты. В целом я доволен, так как меня волновал вопрос переноса чернил с одной подложки на другую. Обобщая результаты с прежним опытом с маской, где была получена средняя и слабая адгезия маски со сплавом, можно сказать что чернила должны удачно перенестись с маски на подложку. Следующим этапом будут эксперименты напыления сплава галлия на маску, чтобы убедиться что всё дорожки в маске заполняются чернилами

-

Серия экспериментов, чтобы выяснить на практике с каким материалом у сплава галлия наиболее сильная адгезия, а с каким слабая. Это нужно для переноса сплава с маски на силиконовую плёнку. Для чего это другим? Галлий так же используется как арсенид галлий в обычной электронике, и материал будет полезен. А в качестве подложки можно использовать не только силикон. И так: - графит, как и предполагалось имеет около 0ую адгезию с галлием. То есть не липнет вообще и катается, собираясь в шарики. - воск тоже имеет низкую адгезию с галлием и сплав совершенно не прилипает как и у графита. Не зря на воске делают эмульсию галлия и воска (это когда воск растворяют и на подлодке остаётся галлий, но из минусов примеси). Но воск не подходит, так как при растворении водорастворимой плёнки, воск тоже будет растворятся и буду примеси - алюминий. Тоже отсутствует адгезия, хотя я думал что алюминий вступит в реакцию (галлий хорошо реагирует с алюминием). Возможно образовалась оксидная плёнка. В любом случае алюминий не подходит, так как может привести к реакции между алюминием и галлием. В итоге выбор за графитом. Вторым эшелоном идут материалы со средней адгезией к галлию: лаки, просто силикон, силиконовые масла и политетрафторэтилена Для чего они могут понадобится? Если адгезия с поверхностью всё таки будет нужна (а не полное отталкивание как у графита), то буду использовать один из вариантов выше. Вероятно в случае необходимости небольшой адгезии к галлию у маски, следует будет добавить политетрафторэтилен. Так как просто силикон даёт хуже адгезию, а силиконовое масло внесёт примеси. Что касается лаков, то у него адгезия с галлием очень слабая. Так что в случае необходимости небольшой адгезии, у маски будет добавлен политетрафторэтилен.

-

То есть добавки в смолу pvc приводят к тому, что у неё улучшается адгезия то ли с галлием, то ли компонентами сплава. Пока ещё не понял, что лучше в итоге увеличение или уменьшения адгезии маски из смолы. После напыления маски сплавом будет понятно какой вариант предпочтительнее. Как ещё один вариант думаю упрощённую схему. Добавляю в состав силикона усилитель адгезии к галлию, наношу на него маску частично водорастворимой смолы, напыляю сплав, опускаю в вводу, маска отпадает. Но тут пока вопрос, останется ли сплав галлия на силиконе (там где щели) или же отпадёт вместе с маской. Пока что, всё варианты очень туманные и вполне возможно, что не сработает ни один из них

-

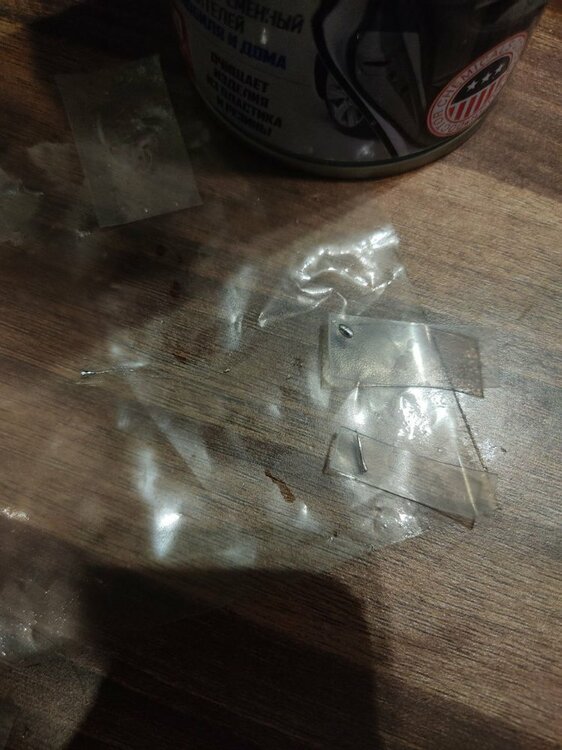

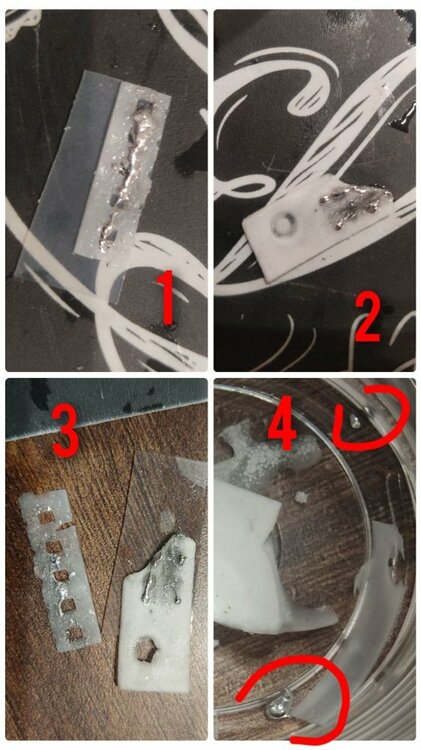

Продолжая тема. Промежуточные тесты: Фото 1. Проверка растворимости плёнки с нанесённой обычной маской из тонкого слоя смолы. Плёнка растворилась, от маски остались ошмётки. Тут пока правильно всё. Фото 2. Попробовал сделать водорастворимую смолу. Не вышло. Если слишком делать водорастворимую, то нет полимеризации, иначе нет растворения. Но, это дало другой эффект, маска отпадает от силиконовой плёнки. Это нужно будет на последнем этапе. Видимо частично смола растворяется и это способствует тому, что маска из смолы отпадает от плёнки. Это была одна из проблем и вариант решения найден. Фото 3. Как поведёт себя сплав галлия на разной концентрации водорастворимой смолы. На фото видно, что часть сплава галлия отпала от маски. Это означает, что при правильной концентрации растворимости часть лишнего сплава сможет опуститься на дно и его можно будет использовать повторно. Фото 4. Сверху вниз: обычная смола, с добавка для уменьшения адгезии галлия, частично растворимая. Растворимая маска приводит к лучшему заполнению щелей галлием

-

Первый шаг сделан. Оставлю за кадром предварительные эксперименты, а их было не мало прежде чем удалось получить этот результат. Если кратко, то изготовил тянущуюся водорастворимую пленку прям в ванночки. Она неровная, так как не занимался красотой (раствор не фильтровал, лил в несколько слоев, осадок тоже попал), так как главное было проверить саму идею. И так, удалось сделать маску на водорастворимой пленке и промыть ее. Теперь буду пробовать напылить сплав галлия на это. А дальше пробовать переносит это все на силиконовую подложку. Очень переживал, что не получиться. Но это только небольшая часть, которую надо проделать, прежде чем будет итоговый результат.

-

Отсюда еще вопрос. Насколько мои рассуждения верны? Мне надо увеличить адгезию галлия и силикона и уменьшить адгезию галлия с фотополимерной смолы после ее полимеризации. Из того что я вижу, усиливает адгезию к галлию: органо-функциональный силан в состав силиконовой пленки, чтобы увеличить ее адгезию с галлием То что ослабляет адгезию к галлию (добавить в фотополимерную смолу): фторсодержащие соединения или материалы на основе силикона (думаю силиконовое масло), а также антипригарные покрытия (но там отчасти как раз тоже силикон) Я как не нахожу исследований на тему взаимодействие галлия со смолой и силиконом , в плане влияния на адгезию. Я пробовал разные усилители адгезии, но все они не очень сильно влияли на результат (и ухудшали сцепление). Поэтому думаю может добавление в состав силикона, даст лучше эффект. Из опасений, что изменение сильно скажется на качестве самой силиконовой пленки и она станет хуже растягиваться и станет менее эластичной. Все что нахожу - это по арсениду галлия, а это совсем другое. Как одно из решений, которым я улучшал адгезию силикона и галлия, является выжигание микроузоров на поверхности силиконовой пленки лазером, но это слишком долго. Еще вариант плазменная, коронная обработка поверхности силикона, это как запасной вариант. Как еще один запасной вариант, добавление графита или оксида графена в смолу, чтобы уменьшить адгезию смолы и галлия. Так как галлий плохо липнет (если вообще липнет) к поверхности напыленной графитом.

-

Я думаю в данной технологии придётся модернизировать так же состав силиконовой плёнки. Добавлять в неё кремний, фтор, антипригарные добавки или силаны. Это нужно, чтобы увеличить адгезию силиконовой плёнки со сплавом галлия. Кремний в чистом виде не является проводником, но способствует усилен адгезии со галлием. Посмотрим, как это скажется на свойствах плёнки на растяжение. Так же у меня есть отработанная технология по нанесению на плёнку микроузоров для лучшего сцепления. Сейчас сложно сказать, даст ли это какой то результат. Но например для того, чтобы галлий не лип к другой стороне, я точно знаю что буду использовать пластины с напыленным графитом, так как прошлые опыты показали что сплавы галлия совершено не липнут к нему. (Когда я искал способы сцепления). Сейчас всё упирается в смолу, как она поведёт себя с галлием после полимеризации. Но и тут пока тоже есть план, сделав в неё добавки для уменьшения адгезии со сплавом, ведь мне надо сделать так, чтобы сплав заполнил дорожки, но слабо прилипал к самой смоле. И тут пока вопрос, заполнит ли он микродорожки. Прошлые опыты показали, что например втирание сплава не заполняет эти микродорожки, но вот в случае напыления, заполнение было. В общем технология требует решений на каждом шаге - буферный слой - решено с помощью водорастворимой плёнки - печать маски смолой на пленке - решено - напыление сплава - решено - отталкивающая сплав пластина - решено - напыление и приготовление своего состава силикона - решено - адгезия к силиконовой пленке - решено - уменьшить адгезию к смоле - предстоит решить - перенос галлия с матрицы - предстоит решить Теперь предстоит все эти части соеденить в единое целое и дальше играть с изменением состава и температурными режимами. Но если всё подучится, это будем совершенно новый подход для печати тянущейся электроники, которая позволит создавать очень тонкие дорожки и ускорить процесс производства. А дальше, надо будет собирать оборудование в в виде модулей, которое позволит автоматизировать весь процесс. Пока шанс на удачный исход у этого подхода есть. Из интересного, chatGPT тоже продолжил в качестве плёнки использовать водорастворимую, когда я попросил его какую плёнку я могу использовать, так чтобы её можно было растворить и не повредить силикон и галлий. Сейчас суть подхода следующая: - делаю водорастворимую плёнку - печатаю на ней фото полимерной смолой маску (фоторезист не подходит) . Смолу вероятно придётся доработать - напыляю сплав галлия (втирания не подходят) - сверху делаю подложку с напылением графита - растворяю водорастворимую плёнку. Мы имеем бутерброд из смолы, с дорожками заполненными сплавом, сверху слой галлия тоже и сверху пластина с графитом - с другой стороны напыляю силикон или прикладываю всё это дело к силиконовой плёнке (где предварительно напыляю тонкий слой силикона для большей адгезии). Напыляемый сликон возможно придётся доработать добавками. У меня свой состав отработанный для силикона, лучше чем те что в продаже (силиконовые спреи не подходят, они на практике имеют ужасные свойства) - галлий из дорожек плипает к силикону - сверху напыляю силикон и если нужно то ещё добавляю силиконовую плёнку - возможно пропускаю плёнку сквозь горячие барабаны, чтобы не было микротрещин до высыхания силикона На выходе должно теоретически выйти электронная плата с жидким сплавом галлия внутри силикона Если видны какие то пробелы, которые я не увидел, то буду рад услышать критику

.thumb.jpg.495b43572ca05d6b8a3937116fae3b73.jpg)

.thumb.jpg.53cbdf05018639378b6be73778d9f7a2.jpg)

.thumb.jpg.af1d4f5dc5d07adf4c23eda1983c5079.jpg)

.thumb.jpg.ee97846eed019038b21d76f8ba8d8963.jpg)