proxy3d

Участник-

Постов

333 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

События

Весь контент proxy3d

-

То что я нашел, звучит дико.. и скорей убьет вообще все: точно, не так прочитал "ацетонитрил". нет, наоборот я печатаю места на нем, где нет дороже. Чтобы потом сделать напыление сплавом галлия. Идея в том, что смола как промежуточный буфер, закрывающая участки, куда сплав галлия не должен попасть. И после ее "растворения" сплав галлия (который был на них), должен отвалиться от подложки (с которой он был соединен слоем смолы).

-

ацетонитрил думаю что нет, так как силикон (особенно тонкие пленки толщиной 0,1-0,5 мм) очень не любят все что связано с ацетоном. Начинают сразу сворачиваться. Плюс он портит их свойства. ДМФА попробую. Просто подумал что раз для фоторезистов есть смыватели, то возможно для подобных смол есть смыватель/растворитель, но не нашел в интернете ничего такого. Вся выдача забита промывкой смолы до полимеризации

-

горячий не вариант. Я сверху распыляю сплав галлия. У него чем выше температура, тем он более жидкий. В принципе да, мне важно не растворить полимер, а чтобы он отвалился от силиконовой пленки. Попробую димексид и дихлорэтан (он по идеи растворяет акрил, хотя и медленно очень). Фотополимерная смола интересна тем, что позволяет создавать толстые слои и достаточно быстро. И после промывки спиртом в ультразвуковой ванной все идеально чисто на пленке и прочный шаблон.

-

Добрый день, я пытался сделать маску на поверхности подложки с помощью фотополимерной смолы. Хотел попробовать как альтернатива фоторезисту. Возникла проблема, не понятно чем ее растворять. В моем случае это фотополимерная смола от anycubic photon (но это справедливо и к любым другим фотополимерным смолам) Пробовал разные растворители: ацетон, толуол, нефрит, гидроксид натрия. Оставлял так более чем на сутки, не растворяет. Изопропиловый спирт удаляет только не полимеризованную смолу (то есть делает промывку). Что можно еще попробовать? речь идет про растворение смолы после полимеризации

-

Собственно, вот малая часть тех пленок с которыми работали. По моему мы пробовали все существующие на данный момент. Их там несколько десяткой из разных материалов. Включая экзотические такие как Flexdym. Параметры многих материалов сильно переоценены (согласно тех паспорту одно, а на практике нам они не подходили). При том производители сами толком порой не могут дать внятные параметры, как повеет себя пленка там где раньше не использовалась и продают тестовые образцы и дальше сам уже смотри. В итоге вместе с Китайцами сделали специальную силиконовую пленку (они изменили состав), которая бы удовлетворяла нашим требования. Сейчас правда сделали свой вариант для напыления силикона (но пленку пока сами не делали, времени нет). А так полиимид использовали, он очень привередлив к температуре. По сравнению с силиконом, полиимидная пленка плавиться при гораздо более низких температурах.

-

А понял. С пленкой из полиимида тоже работали и делали на ней. не знал, что она называется калтон. Но эот было просто в качестве эксперимента. Так то она не тянется в привычном смысле.

-

Что за кантон? У нас в сплаве конечно есть Индий. Сплавов много разных делали на основе галлия, и проводили исследования их параметров. У сплава галлия ещё большой плюс теплопроводность, а с нанотрубками оно ещё сильнее расширяется

-

Мы сейчас используем по-моему ФП-383 и ФП-РН-7. Для них нужны сниматель СПР-01Ф, AZ-Kwik-Strip, Форсан-2, СПР-02Щ

-

Те что доступны на рынке. Медные не согнуть сильно, тем более много раз. В случае жидких проводников таких ограничений нет. Да и главная цель это сильные растяжения и неограниченное кол-во растяжений и изгибов. Изгибы это просто как бонус. Поэтому в качестве подложки у нас силикон толщиной от 0,03 (меньше не пробовали) и до бесконечности. Конечно в случае 0,03 мм толщина дорожки микро и сильного растяжения в 500% не получить, так как вероятно раствор так не растечется. Но мы экспериментируем и с другими чернилами на основе жидких электролитов, чтобы получить ещё более тонкие дорожки.

-

У нас весь смысл что может растягиваться на 500%. Это нужно в робототехнике, тензорные датчики и медицине и других темах. Нам например нужен был шлейф, который может растягиваться и полноценно сгибаться у очков. Обычные медные шлейфы с этим не справляются, у них ограничения на изгиб и кол-во изгибов

-

Дмф есть, но его мало очень. Его используем с опытами для ионных электро активных полимеров. И сейчас хотим попробовать перенести этот опыт на создание "контактов" У тянущейся электроники. Чтобы просто заливать дырки контактов, а не как сейчас мы вставляем медные специальные микро контакты на спец клей. Это геморой не обеспечивает сильного растяжения. Но хотелось готовый раствор для снятия фоторезиста. Они продаются, но там через запрос и ждать. А так может у кого то есть. Фоторезист я покупал тут у ребят, но вот для снятия спец растворов у них в наличии нет. Поэтому создал тему, может есть банка у кого то в загашнике

-

И пока думаем над подачей на второй грант старт-2, на 8 млн руб. Но пока не решаюсь, пока не буду уверен что всё отлажено. Так как старт-2 подразумевает запуск продаж. А новые эксперименты нужны, чтобы освоить новую технологию создания неровной тянущейся электроники. В нашем случае это нужно для создания стенда роборуки с полноценной электронной кожей. Так как рука вся изогнута, как и пальца. Поэтому решаем задачу делать такие дорожки сразу на "руке" или туловище. У наших чернил справа галлия электропроводность почти как у меди. Удельное сопротивление в 1,5-2 раза хуже чем меди. У меди 0,14-0,17, у нас 0,35-0, 39 сейчас. Но это не предел, планируем добавление углеродных нанотрубок и оптимизации состава, чтобы ещё улучшить удельное сопротивление

-

В рамках экспериментов добились состава силикона, который можно напылять слоем 0,03 мм и при этом он не теряет свои свойства. Магазинные спреи силикона оказались полным г... Дырки микро, свойства растяжения теряются после высыхания. У них в основе ацетон и другие агрессивные растворители. Даже была мысль начать выпускать свои спреи силикона, но не хочется отвлекаться от глобальной задачи. За свой счёт из других источников финансирования. Собственные средства. Мы ещё делаем разные ARочки, оптику В целом оборудование мы сделали и софт. И можем производить. Но сейчас допиливаем софт. Чтобы дорожки обходил другим маршрутом. И разбиваем оборудование на модули, чтобы можно было использовать разные материалы, другие плёнки.

-

Неа, давно превысили грант в несколько раз. Его хватило только на создание стенда первой версии. Всё таки 2 млн руб это копейки. Но без гранта это сложно было даже начать По гранта мы уже отчитались. Так что сейчас работаем над новой версией, для создания тянущейся электроники на изогнутых поверхностях. Тут мы постоянно выкладываем результаты некоторых промежуточных экспертов https://t.me/greenruff

-

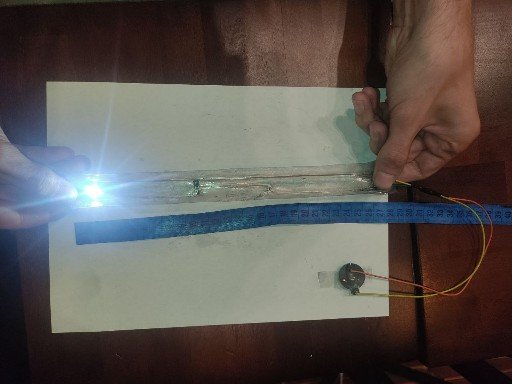

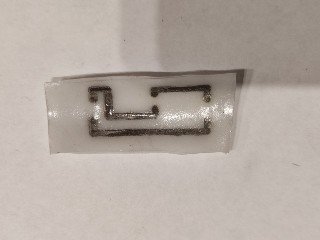

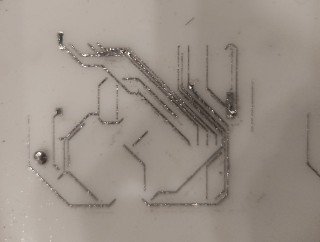

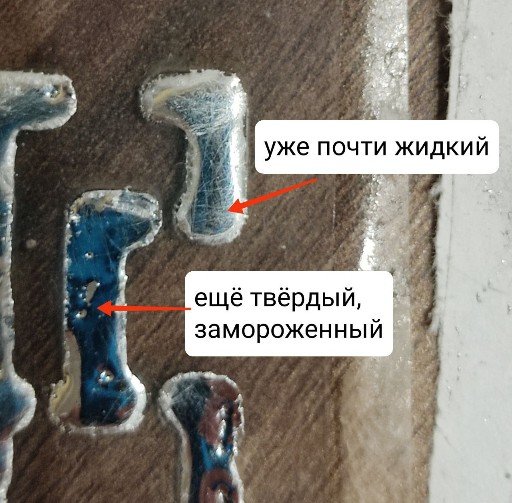

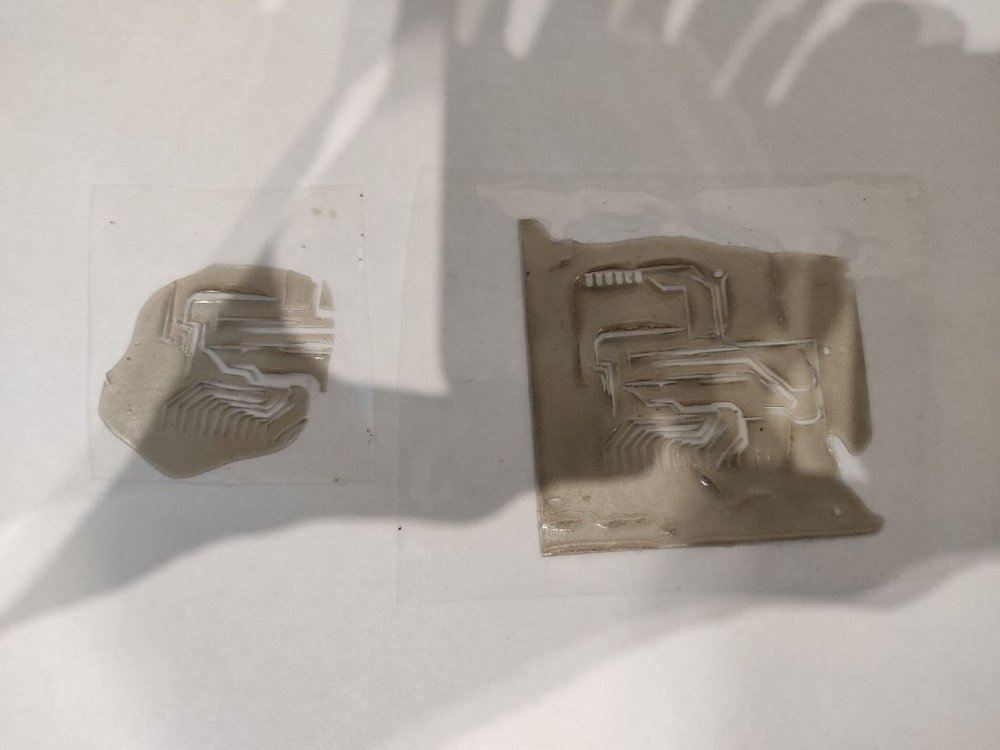

Что конкретно делали в рамках этого эксперимента: Несколько дней готовил эксперимент по созданию буферной зоны при напылении дорожек сплавом галлия. Идея была в том, чтобы быстро проверить, поможет ли буферный слой и какие проблемы возникнут. Этап 1: нанесение буферного слоя. Этап 2: рисование дорожек. Этап 3: нанесение сплава галлия и охлаждение Этап 4: вручную убираем верхний слой плёнки. Полиэтилен убирал у охлаждённого образца. Как итог, сплав снялся вместе с верхним слоем. Второй образец сначала растаял и потом начал снимать. Магазинный силикон ужасно дырявый и всё было в крапинках чернил. Потом часть протер спиртом, но все равно видно. Итог: ручное снятие не подходит. Буферную плёнку полностью так не снять (видно на фото), только хим способ. Следующий шаг: фоторезистор + верхний слой силикона (чтобы не стирался при убирании пепла), раствор растворения фоторезиста, ультразвуковая или вибро ванна. В этом случае в теории буферный слой силикона должен отвалиться. Дело в том, что эта пленка - промежуточный слой, на котором напылен сплав галлия. И чтобы снять слой буферного слоя, нужно избавиться от этого сплава галлия. Весь смысл снятия этой буферной пленки - избавиться от сплава галлия, который находится не на дорожках. Из того что я увидел: - сплав должен быть в жидком состоянии, так как когда сплав твердый он просто отвалится целиком, как плитка. - нужно химическим способом удалить промежуточный буферный слой (не важно силикон он или фоторезист или акрил или что-то еще). В этом случае лишние чернила (те что были на этом буферном слое) отвалятся от подложки (так как их опора растворится). - если первые два пункта окажутся верными, то уверен что придется все это делать в ультразвуковой ванной или вибромашине, чтобы ошметки легче отлетали. - так же пленка вероятно должна быть погружена чернилами вниз, так как сплав галлия явно тяжелей раствора снимателя и его ошметки должны опуститься на дно. Но безусловно это лишь предположение, которое будем пробовать. Опыт выше показал, что в целом создание буферного слоя идея правильная. И лучше всего это показало нанесение буферного слоя спреем (не беру в расчет что верхний слой силикона был ужасный в дырках, так как я знал об этом и его можно заменить на другой состав). Просто приходится делать поэтапно, и корректировать этапы. - нанесение фоторезиста распылением - нанесение силикона распылением - рисование дорожек лазером на фоторезисте - снятия слоя в разных состояниях чернил: жидком и твердом Так что теперь надо попытаться добиться, удаления промежуточного слоя хим методом, чтобы лишние чернила отвалились. Ручной вариант пинцетом как и предполагалось не даст это сделать полноценно. Значит любой механический способ тут не поможет.

-

С самим чернилами проблем из серебра нет. Проблема с их параметрами. Народ их каждый раз дорабатывает, так как те что есть на рынке имеют не очень хорошую проводимость. Знаю несколько компаний, которых не устроили Dupont и они сделали свои составы серебряных чернил. Сделал пост, нас нужен растворитель фоторезиста. Знаю что ацетон и другие растворяют, но они агрессивны для силикона и он сворачивается. Нужен именно тот, который специально используют для снятие фоторезиста. Да, можно обратиться в компании, которые их производят, так и сделаем. Но вдруг у кого то лежит в закромах. Купим для экспертов. Вот ссылка на пост.

-

Сейчас пробую реализовать новый подход для тянущейся электроники. Напыляем фоторезист, затем напыляем слой силикона, затем делаем дорожки лазером и затем напыляем жидкий сплав галлия. Сейчас задача убрать буферный слой фоторезиста, чтобы верхний слой силикона с лишним галлием. В ручном режиме сделали это всё. Слой убирали вручную, теперь задача попробовать сделать это норма через растворение фоторезиста. Лишнее отвалилось от подложки. Обычные растворители типа ацетона, вайт-спирит и другие зло, так как силикон от них скукоживается. Вопрос, у кого-то может есть специальные средства снятия фоторезиста? Купим.

-

В принципе полученные результаты. Сейчас допиливаем софт. Накидал маленькую часть фоток. В целом сейчас добавляем доп модули, отробатываем новую технологию для других плёнок (отличается от технологии для силиконовых), изменяем контакты, работаем над модулем вставки электронных компонентов. Сейчас собираю опнсоурс робота Inmoov как стенд, чтобы показать плюсы тянущихся шлейфов. А так же улучшаем алгоритмы обхода при печати и собственно качество. Все проблемы решаемы, но требуют времени

-

Повторил опыт с созданием ионных электронных полимеров. С прошлого опыта докупил некоторые устройства, чтобы точнее изготовить и воспроизвести эксперимент. Что 0,1 ну, что 1 Гц, что 10 Гц.. На результате это ни как не отразилось. Ток только немного меньше стал требоваться, но в целом результат такой же. Медленно очень работает. И так, рецепт ионных EAP на основе углеродных нанотрубок, DMA, PMA, PMM оказался неэффективный. Углеродные нанотрубки тут вообще вторичный элемент. Подготовка к этому эксперименту вышла по стоимости где-то в 100 тыс руб. Далее на очереди ещё 3и рецепта ионных EAP. Надо покупать хим реактивы к ним. Но изучая материалы, я уже понимаю какие составы ионных EAP сейчас наиболее перспективные. Хотя в целом, ионных EAP имеют слабую силу, но низкое потребление. Вот что использовал Полученный результат

-

Повторил опыт с созданием ионных электронных полимеров. С прошлого опыта докупил некоторые устройства, чтобы точнее изготовить и воспроизвести эксперимент. Что 0,1 ну, что 1 Гц, что 10 Гц.. На результате это ни как не отразилось. Ток только немного меньше стал требоваться, но в целом результат такой же. Медленно очень работает. И так, рецепт ионных EAP на основе углеродных нанотрубок, DMA, PMA, PMM оказался неэффективный. Углеродные нанотрубки тут вообще вторичный элемент. Подготовка к этому эксперименту вышла по стоимости где-то в 100 тыс руб. Далее на очереди ещё 3и рецепта ионных EAP. Надо покупать хим реактивы к ним. Но изучая материалы, я уже понимаю какие составы ионных EAP сейчас наиболее перспективные. Хотя в целом, ионных EAP имеют слабую силу, но низкое потребление. Повторил опыт с созданием ионных электронных полимеров. С прошлого опыта докупил некоторые устройства, чтобы точнее изготовить и воспроизвести эксперимент. Что 0,1 ну, что 1 Гц, что 10 Гц.. На результате это ни как не отразилось. Ток только немного меньше стал требоваться, но в целом результат такой же. Медленно очень работает. И так, рецепт ионных EAP на основе углеродных нанотрубок, DMA, PMA, PMM оказался неэффективный. Углеродные нанотрубки тут вообще вторичный элемент. Подготовка к этому эксперименту вышла по стоимости где-то в 100 тыс руб. Далее на очереди ещё 3и рецепта ионных EAP. Надо покупать хим реактивы к ним. Но изучая материалы, я уже понимаю какие составы ионных EAP сейчас наиболее перспективные. Хотя в целом, ионных EAP имеют слабую силу, но низкое потребление. Вот что использовал

-

Получил генератор сигналов. Разбираюсь с ним. Буду пробовать сделать с использованием его. Посмотрим на результат. Но особых иллюзий не питаю. Сложно понять еще, правильно ли я научился использовать генератор сигналов. И не ясно какой тип сигнала брать - синусоида или еще какой то.. надо будет все пробовать. Как я понимаю работать надо пробовать начинать с частоты 0,1 Гц и до 10-100 Гц. Вообще более быстрые среди ионных это вроде как IPMC сейчас. Так же делаю сейчас заготовки (напечатал форму для отливки на фотополимерном) для изготовления основы для теста для сплавов формы. Взял углеродный пластик, попробую с ним сделать основу, там нужно чтобы держало температуру 100-120 градусов и было слегка гибким наверное (?).

-

Добавил еще один материал "Freeform_Fabrication_of_Electroactive_Po.pdf" по ссылке https://drive.google.com/drive/folders/1c5092a82igmByG_Muqsx1cp99abgmwdl?usp=sharing в нем есть интересная таблица Таблица Материал Сигнал срабатывания Деформация (%) Напряжение (МПа) Рабочая частота (Гц) Электромеханический КПД (%) CP 1V 5 5 1 0.1 Pi-stacking 10V 20 <321 (теоретическая) < 66 (теоретическая) IPMC Ионнный EAP 2V изгиб 10 Dielectric elastomer Электронный EAP >50V/um >100 0.1-7 20k >80 (теоретическая) Ferroelectric (piezoelectric) polymer >10V/um 2 16 >1k Liquid-crystal elastomer термический (80->100C) 40 0.2 10 Hydrogel Ионнный EAP 3V >10 <0.1 Nanotube mat 1.2 0.04 >10 >1k Автор работы пишет что самым перспективным является IPMC и CP.. он приводит свои аргументы. Я бы еще сюда добавил специальные сплавы Nitinol с деформацией обычно от 2% до 5% их длины. При том, что время срабатывания можно уменьшить до 7 мс за счет антифриза и увеличения напряжения до 7V. Diameter Size (Inches) Resistance (Ohms/Inch) Maximum Pull Force (grams) Approximate* Current at Room Temperature (mA) Contraction* Time (seconds) Off Time 70° C LT Wire** (seconds) Off Time 90° C HT Wire** (seconds) 0.003 5.0 80 100 1 0.5 0.2 0.004 3.0 150 180 1 0.8 0.4 0.005 1.8 230 250 1 1.6 0.9 0.006 1.3 330 400 1 2.0 1.2 0.008 0.8 590 610 1 3.5 2.2 0.010 0.5 930 1000 1 5.5 3.5 0.012 0.33 1250 1750 1 8.0 6.0 0.015 0.2 2000 2750 1 13.0 10.0

-

Я использую сейчас слой полученный из углеродных нанотрубок. В принципе он устраивает и по цене (сейчас в России освоили их "дешевое" производство, по сравнению с остальным миром) и по параметрам и по простоте создания. Есть мысль попробовать сделать гибрид с жидкими сплавами галлия, после их герметизации. Но пока это не основная задача. Так как меня больше сейчас интересует воспроизведение рецептов, сравнение скорости, упругости и вообще какие проблемы возникают. Сразу лезть вглубь, как по мне идея так себе. Сначала надо повторить, то что сделали другие. а тогда можно посмотреть как улучшить.

-

Поиск показывает, что ее yи где нет в наличии. Откуда брать не ясно. Да и цены на ее аналоги какие то 17-70 тыс руб. (там кончено может за 1 метр2, я за 3.5-4 тыс руб сейчас заказал сейчас Nafion размером 10х10см). Собственно раньше я как раз в Штатах и покупал Nafion на сайте по топливным элементам. Сейчас проще в Китае купить. МФ-4СК нашел только в тендерах, где требуется их закупить.

-

Нашел. Выложено среди документов по ссылке выше. Файл High_actuation_response_of_PVDF_PVP_PSSA Не помню, этот док был про гибрид или другой. Но тут показана скорость срабатывания в пределах 1 сек (для Nafion), дальше идет откат. А вот для полученного полимера S1 based IPMC скорость при 2V заявлена такой же, а вот для S2 based IPMC хуже. Мне сейчас идет Nafion, поэтому попробую с ним. В свое время хотел с ним попробовать, но у меня полученную из Штатов пленку выкинули, решив это пленка-мусор (в России не помню чтобы тогда она была, а в Китае не искал - так как дело было где то 8-10 лет назад). И я тогда забил новую заказывать.

.thumb.jpg.8a075d5e89a82f92d4ed79742c168780.jpg)