dk_

-

Постов

100 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

События

Сообщения, опубликованные dk_

-

-

OFFTOP

А вообще идея алюминиевой банки, завернутой в картонный стаканчик, с подогревом с помoщью экзотермической реакции - весьма интересная вещь. Если есть дешевые и безвредные реактивы, которые позволяют безопасно распространять такие емкости, то можно и чай так разливать и кофе и какао и кучу других вещей. И картонной крышкой верх банки закрывать, для большей гигиеничности.

Было бы прикольно если бы были еще такие же охлаждающие составы, но это наверное без сухого льда и его испарения никак не получишь.

-

Дык остальным видимо пофиг..а может где в европе кто и листает старую совдеповскую литературу разрабатывая эту технологию, в Рашке точно пофиг, все заняты Украиной, парадами и мечтами о

мировом господстве князясветлом будущем.Нда, так-то было бы интересно занятся..

У вас даже есть преимущество - голландцы используют дорогих высокоточных промышленных роботов. Я вам могу подсказать более простую схему 6-осевого манипулятора (обычный дельта-принтер, только не с тремя а с шестью степенями свободы). В ней нет ничего секретного, она широко используется в домашних ЧПУ станках по дереву, но просто это для тех кто в теме не новость, а вы можете долго сам искать.

С напылителем тоже никаких сверхъестественных трудностей быть не должно - достаточно простой (я бы даже сказал - примитивный) наконечник горелки. Самая трудная часть - это лазер, но во-первых уже много диодных лазеров достаточной мощности, чтобы плавить металлический порошок или гравировать металлические поверхности (а этого достаточно чтобы вести как наплавку, так и осаждение из газовой фазы), а во-вторых можно как-то приспособить систему "летающей оптики" под 6DOF Delta манипулятор и использовать обычный газоразрядный лазер - углекислотный инфракрасный.

К тому же невысокая мощность лазера - еще одно преимущество, поскольку тогда у вас будет необходимость фокусировать луч по максимуму, то есть вы будете работать с очень точными, хоть и небольшими деталями.

Остается "субтрактивная" (в противовес аддитивной) коррекция, но учитывая размеры снимаемого материала (десятки микрон), можно пользоваться обычной ювелирной фрезой. Жаль конечно, что с лазерной гравировкой не получится так просто - из Лазерного Центра дешевле чем за пару миллионов вечнозеленых ничего такого не выжмешь, и особым желанием двигаться в этом направлении они не горят, но мехобработка тоже неплохой вариант, плюс натиранием можно добавить электрохимическую или чисто химическую полировку поверхностей (реактивы и электролиты тоже подводить по системе аналогичной горелке).

В общем - было бы желание. Если вам нужна информация по шестиосевым дельта-манипуляторам, пишите в личку, я вам предоставлю информацию.

ЗЫ А что такого плохого в князе Владимире и мировом господстве? Я тоже хочу мировое господство, я бы блин устроил тогда всем этим зажравшимся мешкам с деньгами kuz'kin mother show

ЗЗЫ К тому же если располагать печатаемую модель перпендикулярно исходной оси 6-осевого дельта-принтера на токарном кулачковом механизме, то есть на вращающемся столике, то можете получить 7-осевой аппарат с очень широкими возможностями. Зажимаете в кулачковом механизме "затравочный" штифт и начинаете наращивать деталь (ну, автоматически, естественно). Все железо и электроника для аппарата обойдется не больше чем в 1000$, собирается как конструктор вот из такого: http://openbuildspartstore.com/

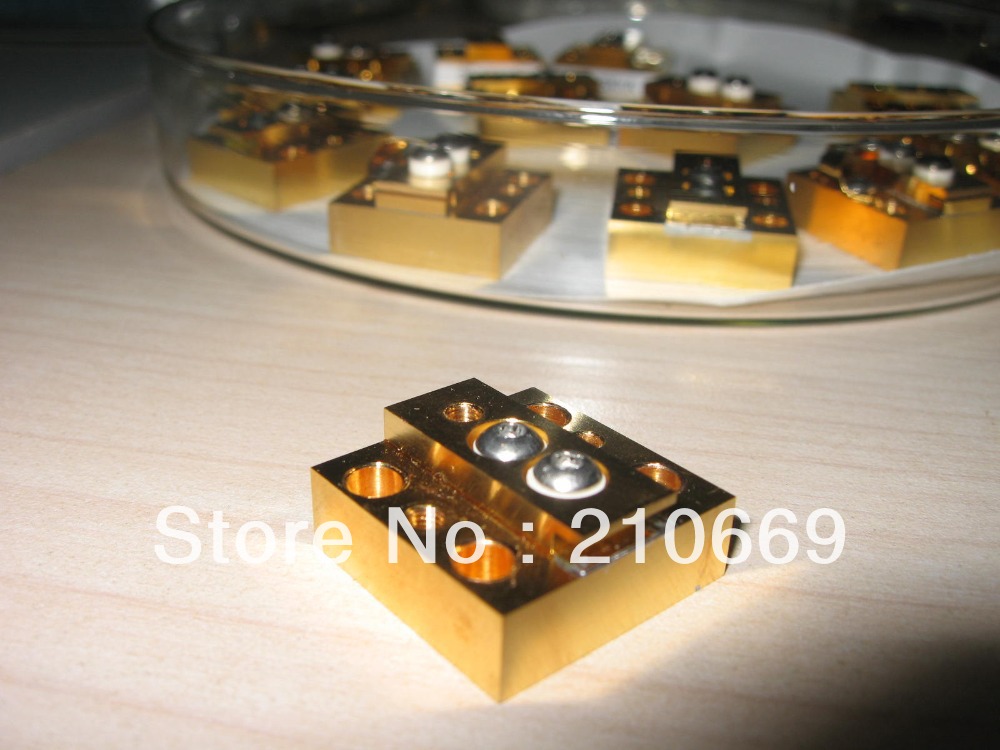

Вот смотрите какие на AliExpress бывают распродажи:

http://ru.aliexpress.com/store/product/Big-sale-on-100W-QCW-laser-diode-bar/210669_1235569857.html

Большие продажи на 100 Вт QCW лазерный диод бар

Цена:US $120.00 / шт.Большая распродажа на 100 Вт qcw лазерный диод бар!

Вот новый cs-крепление лазерный диод бар.

Выходная мощность 100 Вт qcw.

Длина волны 810-815nm @ 2% круг 23 градусов по Цельсию

CS-один лазерный диод бар изготовлены Oriental-лазерный, которые также являются крупнейшими в монтажа технологии в Китай Пекин.

Мы импортируем лазерный диод бар из Германии и США и себя.

Treshold ток: 15А

Типичные curretn в 100 Вт: 110А.

Мы высылаем товар через DHL. Так что вы получите пакет в течение 5 дней.

Если вам нужно больше информации, пожалуйста, отправить по электронной почте: monica.di@oriental-laser.com

Без распродажи вот такие модели доступны:Cs - установлен лазерный диод 20 ВтЦена:US $190.00 / шт.Характеристики товараИндивидуального изготовления: Да Производитель: Oriental Размер модели: CS20 Place of Origin: Beijing, China (Mainland)Описание товара Посмотреть оригинал описания на английскомCs-установлен лазерный 20 Вт

Это теплопроводности с водяным охлаждением пакет (CS-крепление) 60 Вт CW, 808 (+/-10) нм Высокая мощность лазерного диода бар (лазерный диод массив). Этот диод бар волны около 808 +/нм. Этот продукт устанавливается в нашем собственную лабораторию в Пекине, Китай. Продукт будет поставляться через EMS-UPS или DHL или другой экспресс-обслуживания, чтобы вашей двери в около 5-10 банковской дней.

Технические характеристики:

- Длина волны:, 808nm 915nm, нм, 976-980nm

- Выходная мощность: 20 Вт, 40 Вт, 60 Вт CW и 100 Вт qcw

- Припой: Индия/AuSn

- Радиатор: Cu/WCu90/WCu85

- Быстрая ось может быть Коллимированный по запросу.

Приложения:

- Твердотельный лазер накачки (DPSS лазер)

- Лазерный диод волокна связи

- Медицинский therapeudics

- Исследования и эксперименты

- Инфракрасная подсветка

- Другие отрасли применения

Другие модели также доступны:

20 Вт CW,, 808nm 880NM, 915nm, нм, 976nm, 980nm

40 Вт CW,, 808nm 880NM, 976nm, 980nm

60 Вт CW, 808nm

100 Вт qcw, 808nm

Индивидуальные радиатора

УпаковкаЕдиница измерения: piece Вес посылки: 0.500kg (1.10lb.) Размер посылки: 20cm x 16cm x 8cm (7.87in x 6.30in x 3.15in)80 - ваттный CO2 лазер режет алюминиевый лист 2мм и нержавейку. А это сборка диодов 100Вт мощности, которой не нужна летающая оптика или волновод и их можно установить прямо в область печатающей головки, единственное что надо добавить - фокусирующую оптику и водяное охлаждение подвести. Так что это получится очень простой напылитель хоть порошка, хоть керамики, хоть газов.

Очень интересная штука.

UPD

Блин, это лазеры для лазерных депиляторов ))) Ну пофиг, какая разница, можно подумать такое сфокусировать нельзя

-

Обычное дело - "тренировка" аккумулятора. В процессе тренировки истощаются побочные процессы. Не зря в литиевых аккумах клапана предусмотрены - они на тренировке через них газят. Обычная тренировка от 6-ти часов до двух суток занимает, пока аккум "кипеть" перестанет. И ето - на чистом электролите, c фабричными электродами, в заводских условиях. А вы шо хотели с самостроем?

Отлично, значит я правильно сделал что не стал запаивать элементы, а заклеил лоскутками водопроводного скотча - сработало вместо клапанов. Гут, значит я на правильном пути.

-

После "тренировки" аккумулятора (длительный перезаряд на 3,3В) элементы немного нагреваются и из них, даже из заклееных, протекает электролит (все-таки я плохо их заклеил, в местах где выходят провода электролит может протекать под давлением). Но после пары-тройки таких операций электролит течь перестает и у батареи улучшаются характеристики - снижается саморазряд, немного повышается емкость.

-

Ай! Понимающие люди говорили, что водка на востоке - это совсем не то, что в России. Китайская водка - это достаточно грязный самогон с изрядной примесью сивушных масел, крепостью около 80%. Просто, китайцы научились делать самогон раньше арабов (традиции которых были унаследованы европейцами), и твердо стоят на своем. Японская сакэ - это особый случай. Там 20%, рисовая водка, подают подогретой непременно в деревянной (вроде бы сосновой) посуде. Это - ритуал. Японцы куда менее стойки супротив спиртного, чем европейцы. Те с выпученными глазами пишут, что японцы от сакэ чуть ли не под стол валятся, но потом на удивление быстро приходят в нормальное состояние.

Да, сакэ это какой-то слабоалкогольный напиток, хоть и называется "водкой". Я не знаю как насчет деревянной посуды, но прогресс до японцев добрался давно и я видел как они ее пьют из алюминиевых банок - у них к дну банки прикреплен какой-то небольшой контейнер из мягкого пластика, на который надо перед употреблением надавить пальцем, он внутри лопается и там начинается экзотермическая реакция ровно в том объеме, который прописан их рецептурами. Когда оно заканчивает шипеть и нагревается до необходимой температуры, можно открывать банку и приобщаться к японской культуре. Глушат они ее как пепси, за милую душу. Не знаю в каких суммарных количествах, правда

Так что скорее всего настоящее сакэ, это что-то вроде пунша или глинтвейна.

Так что скорее всего настоящее сакэ, это что-то вроде пунша или глинтвейна.Самураи смогли! Я это выпил!

Но сакэ (которое вообще не водка) - так и не попробовал. И ещё долго не рискну!

Пусть японцы приедут в Россию и узнают что такое настоящий самурайский сакэ!

-

Подруга, днюху которой отмечали, не советовала мне заказывать сакэ, мол, это - на любителя. Но я настоял, и мне принесли в подогретом деревянном стакане(!) тёплое, практически горячее нечто. По виду, запаху и вкусу - водку "Престижная" казанского ЛВЗ стоимостью 202 рубля за поллитру. А вы говорите - ресторан, подавать, охлаждать...

Ну они (повара и бармены ресторана) наверное попробовали это, решили что самураи наверное и не такое могут и поставили в меню

-

- Отлично, пойдёшь в отпуск в феврале!"

В ОАЭ!

Смаковать тёплую водку можно только на службе - в ОТК ЛВЗ. Так она лучше раскрывает свои недостатки... Но и замораживать водку в морозилке - тоже маразм, с таким же успехом её можно потреблять внутривенно или ректально...

Финны шарят в водке, которую можно пить практически смакуя. И те люди в ресторанах, которые знают как ее подавать и охлаждать (не замораживать). Но я такое очень редко пробовал. А широко распространенное бытовое употребление по моему опыту - испытание для крепких нервов и не менее крепкого здоровья

Ни тем ни другим к сожалению похвастаться не могу :(

Ни тем ни другим к сожалению похвастаться не могу :( -

Спасибо. Ваше мнение о нашей компании для нас очень ценно.

Не, ну я имел ввиду теплую

Пить-то ее можно, но для смакования надо обладать железной волей и стальной выдержкой

Пить-то ее можно, но для смакования надо обладать железной волей и стальной выдержкой

А без лишних мучений в теплом виде хорошо идут виски и настойки

-

"Таким образом, водка очищается, становится прозрачной и мягкой на вкус."

блин, вы её ещё и смакуете

-

но у меня нет цеха с голландским роботом, плазмотронами, промышленными лазерами и прочим необходимым

Вот, правильно, надо уточнять - у кого лучшие времена еще не наступили.

индуктивный нагрев может осуществлятся только по поверхности, токи высокой частоты в глубь не проникают так что вопрос сводится лишь в том на какую глубину

Ну значит пока придется оставлять небольшой аморфный шаблон в виде одного из слоев структуры. Монокристаллический стальной слой все равно сам по себе хрупок, а вот в составе композиции типов кристаллической решетки и материалов/сплавов - как раз в тему.

-

конечно порошок дешевле, но газофазное нанесени даёт больше возможностей, в том числе выращивание правильной кристаллической структуры(что значительно увеличит прочность, в разы).

потому и говорю как о перспективе, потому что для нашего времени это слишком сложно/накладно

Блин, точно! АААА!!! Как до меня сразу не дошло? Это же полный контроль над кристаллической решеткой плюс над всеми легирующими добавками. Можно монокристаллическую деталь произвольной формы вырастить, например из стали, безо всяких мартенситных и аустенитных участков. Нифига себе.

Просто вы напрасно считаете, что это дело какого-то там будущего, берете вот этого голландского сварочного лазерного робота, добавляете набор газовых баллонов с необходимыми газами и систему управления которая вместо порошка подает тот или иной газ. Так что можете уже сейчас пользоваться, никаких сложностей/накладок там - энтузиасты-мостостроители вон пользуются и никаких сложностей не испытывают (правда у них не лазерные а обычные сварочные роботы). Это мантра "это можно сделать, но когда в будущем, а сейчас это дорого и невозможно" - так въелась в подкорку многим за десять-пятнадцать лет активного торможения научно технического прогресса, что они сейчас ее употребляют к месту и не к месту

Вот это как раз не тот случай

Вот это как раз не тот случай

Но тут другая проблема - вы слишком оптимистичны насчет управления кристаллической решеткой материала, потому что для формирования монокристалла вам необходим затравочный кристалл, иначе у вас даже осаждением из газовой фазы образуется аморфный слой. То есть вы в любом случае будете вынужденны учитывать и кристаллографическую ориентацию затравки и само ее наличие - этакий Чохральский, только с монокристаллами произвольной формы. И поверхностную перекристаллизацию лазером вы провести не сможете, потому что для такой перекристаллизации необходима снова-таки кристаллическая подложка. Тут может помочь метод графоэпитаксии разработанный Шефталем, но для этого нужны очень точные роботы (с точностью до долей микрона), а вот они уже будут недешево стоить (но они есть, чисто технически это не проблема).

И вот при графоэпитаксии мог бы пригодиться метод индукционного нагрева металла, то есть когда вы сформированный по геометрической матрице кристаллический поверхностный слой не трогаете, а индуктивно разогреваете слои аморфного материала шаблона, лежащие под этим слоем и перекресталлизовываете его на кристаллической решетке выращенного поверх него слоя, таким образом получая полностью упорядоченную кристаллическую структуру. Ну если индукционный нагрев на определенной глубине без нагрева поверхностного слоя возможен.

А вообще заманчиво конечно выглядит - трехмерная печать из металла с полным контролем над кристаллической решеткой материала. Направление я думаю показано правильное, но есть ряд трудностей которые относятся не столько к технике (техника полностью готова), сколько к пониманию и правильному использованию фундаментальных закономерностей лежащих в основе процессов кристаллизации.

Ну и если у вас затравка кристаллическая, то после обычного напыления вы можете перекристаллизовать лазером металл в среде инертного газа и получить тот же результат.

-

я вообще не собираюсь, просто отмечаю что данный подход более продвинут и даст более качественную деталь.

а вообще управлять можно локальным нагревом детали(реакция идёт при определённой температуре.), локально нагревать можно лазером или током, индуцированным током

А порошок дешевле наверное, чем летучие соединения металлов:

Но если надо сверхпрочную поверхность, тогда заменяете в лазерной головке порошок на ваш газ и получаете сверхтвердое покрытие. Можете инструменты так печатать. Сверла всякие, резцы и т.д. Или износостойкие участки изделия формировать.

А 3D напыленное изделие перед обработкой газовой фазой отгравировать до ровной поверхности тем же лазером:

Почему вы еще не захватили мировое господство с такими идеями - непонятно совершенно

А еще можно чередованием напыления порошка/газа и гравировкой такой металло- или керамо-металло композит сформировать (по слоям, как луковицу), что только лазером или плазмотроном потом и разрежешь. И вообще фиг сломаешь.

А если еще электрохимическую полировку в набор к лазерной головке добавить (трибогальваническую), то вообще всем писец

Лазерная наплавка, Stork Gears & Services (Нидерланды)Увеличение срока службы компонентов с высоким износом

Лазерная наплавка, Stork Gears & Services (Нидерланды)Увеличение срока службы компонентов с высоким износомЛазерная наплавка или напыление имеет множество применений и используется для модификации и ремонта различных изделий. Изделий, которые подвергаются воздействию абразивов и работают в агрессивной среде.

Существующие методы сварки применительно к наплавке требуют большое внесение тепла в наплавляемое изделие, что может привести к деформации и изменению размеров. Тепловую мощность лазерного луча можно точно контролировать.

Существующие методы сварки применительно к наплавке требуют большое внесение тепла в наплавляемое изделие, что может привести к деформации и изменению размеров. Тепловую мощность лазерного луча можно точно контролировать.Поэтому этот вид наплавки подходит для ремонта всех видов повреждений. В том числе и для изготовления новых компонентов, которые требуют минимального искажения геометрии и максимально высокой точности.

После тщательного исследования в сотрудничестве с научно-исследовательскими институтами мирового уровня компания Stork Gears & Services, Нидерланды открыла для себя огромные преимущества и возможности лазерного напыления.

Сварочный робот для манипулирования лазерной головкойДля манипулирования лазерной головкой с порошковым напылением они используют сварочный робот фирмы CLOOS. Сварочная головка разработана таким образом, что металл подается в рабочую зону в виде порошка.

Наплавка может быть использована для следующих целей:

- - Нанесение новое покрытие на изделие

- - Обновление существующих компонентов, применяя покрытие, которое отвечает конкретным требованиям

- - Восстановления изношенных частей в свои размеры

- Нержавеющая сталь

- Никель- и кобальтовые сплавы

- Бронза

Преимущества лазерной наплавкиВажные технические и экономические преимущества по сравнению с традиционными методами наплавки:

- - Высокая точность и высокое качество

- - Быстрое время ремонта и восстановления

- - 100% сцепление

- - Минимальное перемешивание наплавляемого слоя с основным металлом

- - Минимальные тепловложения и искажения размеров изделия

- - Отсутствует пористость

- - Однородное распределение элементов

- - Отличный контроль толщины слоя

- - Минимум перемешивания

Материалы взяты с сайта компании Stork Gears & Services

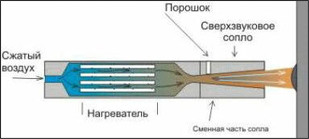

Особенности технологии

Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ®, использует газодинамический метод нанесения покрытий. Метод разработан на основе открытого в 80-х годах прошлого столетия эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология является новой и ранее в промышленности не использовалось. Оборудование ДИМЕТ® сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Основные элементы технологии

Основные элементы технологииТехнология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

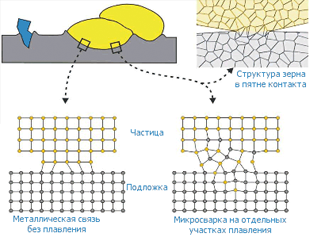

Особенности технологии

Особенности технологииВ наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть "наращиванием" металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий оборудованием ДИМЕТ® - в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Расходные материалыДля нанесения покрытий с помощью оборудования ДИМЕТ® необходимы специальные порошковые материалы (композиции), которые разрабатываются и производятся из порошков, выпускаемых российской промышленностью. Рекомендации по применению порошковых материалов для различных случаев применения представлены тут.

Расходными элементами при работе оборудования являются также сменные сопловые вставки, которые изнашиваются в процессе нанесения покрытий.

-

1

1

- - Нанесение новое покрытие на изделие

-

Короче это теперь дело принципа

Сейчас емкость батареи составляет примерно 0,1мА/час при напряжении 1,85В. Но площадь катода и анода составляет по 0,003м2. Я продумал как увеличить площадь поверхности анодов до 0,15м2, а катода до приблизительно до 500м2. Просто интересно, какая емкость у элемента будет в этом случае. Приемлемыми будут результаты в 10000 больше чем сейчас. Придется еще недельку повозиться. -

Давайте я вам вместо Александра расскажу в общих чертах что это за шутка. Вы приходите к каким-нибудь специалистам в какой-нибудь области и говорите что у вас есть решение одной нетривиальной задачи. Но решение не говорите (потому что у вас его нет). Спецы, если они достаточно бесхитростны и хорошо к вам расположены тут же начинают гадать что это может быть и напрягают весь свой запас знаний. Вы же говорите что знаете как это решается, значит и они должны такую ерунду решить

Все что вам остается - собирать эти предположения и использовать их в тех целях, ради которых вы так удачно пошутили

Все что вам остается - собирать эти предположения и использовать их в тех целях, ради которых вы так удачно пошутили  Иногда это помогает сэкономить много времени и сил и сердиться в общем не на что - ну пошутил человек, мало ли

Иногда это помогает сэкономить много времени и сил и сердиться в общем не на что - ну пошутил человек, мало ли

-

не, напыление не то, там плавленный металл распыляют потоком газа(и такую технологию я видел только у алюминия и цинка)

а тут металл(или карбид, нитрид, силицид, борид) образуется при восстановлении паров его более-менее летучего соединения(например хлорида, фторида)

на данный момент данная технология применяется при производстве твердосплавных пластинок для резцов, лишь для нанесения покрытия

Управлять-то вы им как собираетесь, если хотите чтобы это была трехмерная печать, а не просто сплошное осаждение? Кроме как за счет такой настройки, когда узкая струя газовой фазы реагирует при соприкосновении с поверхностью локально выделяя металл и таким образом осуществляя печать. Вам это ничего не напоминает?

Управлять-то вы им как собираетесь, если хотите чтобы это была трехмерная печать, а не просто сплошное осаждение? Кроме как за счет такой настройки, когда узкая струя газовой фазы реагирует при соприкосновении с поверхностью локально выделяя металл и таким образом осуществляя печать. Вам это ничего не напоминает?

-

-

Оригинал с cnews не сохранился, похоже, но есть много перепечаток:

Софт-печать

Ученые из Корнельского университета разработали новую технологию, которая может радикально изменить индустрию питания и… сэкономить людям месяцы жизни. Да-да, даже "фанаты" общепита, американцы, тратят на готовку 30 минут в день, 3,8 рабочих недели в год. Задумайтесь, у плиты люди проводят 1 месяц из 12, а ведь россияне на готовку тратят намного больше времени, чем американцы!

так, ученые создали особую технологию печати пищи: Solid Freeform Fabrication (SFF). Ее основа - гелеобразные вещества, так называемые гидроколлоиды, которые можно использовать в качестве чернил для 3D-принтера.

Пока чаще всего на трехмерных принтерах делают сладости

Гидроколлоиды могут иметь разнообразный вкус и цвет – достаточно смешать основные компоненты с различными вкусовыми и текстурными добавками. Таким образом с минимальным количеством исходных компонентов можно печатать разнообразные блюда, насыщенные необходимыми аминокислотами, витаминами и минеральными веществами. Форму пищи, ее вкус и состав можно варьировать практически бесконечно, создавая невероятные блюда.[/size]

Гидроколлоид частично решает проблему изготовления еды в условиях невесомости. До сих пор возможности печати пищи были ограничены небольшим набором веществ, особенно популярен шоколад, так как он легко плавится и быстро застывает, сохраняя форму. Также легко печатать сыр, хумус (пюре разных видов).

С печатью куска мяса и фруктов до сих пор были проблемы. Но технология SFF, как обещают разработчики, позволяет напечатать большой перечень блюд: шоколад, жареную рыба, морковь, грибы, яблоко, вареную курицу, банан, вареные макароны, свежий сыр моцарелла, помидор, сваренный желток, сливочное масло, зефир, говяжий фарш, соусы, взбитые сливки, картофельное пюре, торты, белый хлеб, кукурузную кашу, пудинг, замешанное тесто, яблочное пюре, молоко, мороженое, щербет, молотый кофе и др.

"Курица" в панировке в виде космического корабля? Легко!

Для печати этого фантастического, для такого вида готовки, разнообразия блюд, нужно правильно подобрать соотношения компонентов и соответствующих вкусовых добавок. В ходе одного из экспериментов ученые подготовили различные смеси ксантановой камеди (Е415) и желатина в воде. Концентрации были самыми разнообразными: от 0,5% до 4% желатина в воде (по весу) и от 2% до 16% ксантана. После подготовки гидроколлоида, его залили в похожие на шприцы картриджи емкостью 10 мл и распечатали еду с помoщью 3D-принтера Fab@Home.

Затем блюда были представлены семи дегустаторам, в том числе и профессиональным кулинарам. Каждый оценил напечатанную пищу по таблице соответствия определенным продуктам. Как оказалось, новый тип еды очень близок по вкусовым ощущениям к натуральной еде. Так, блюда с 4% желатина назвали похожими на шоколад, с 1% - на помидор, 16% ксантана - вареные спагетти, 0,5% желатина и 8% ксантана – на торт или безе, 0,5% желатина – на молоко. В целом схема простая: чем больше ксантана, тем прочнее и структурированней еда.

Таким образом, с помoщью всего двух недорогих и распространенных компонентов, безвредной пищевой добавки Е415 и желатина можно имитировать широкий спектр продуктов. Разумеется, вкус и питательность этих продуктов зависит только от фантазии повара и типов добавок - идеальная имитация привычных продуктов вовсе не обязательна. В конце концов, подумайте – смогли бы вы съесть кусок вареного мяса без приправ, даже без соли? Так что во многом воспринимаемое нами "качество" пищи зависит от тех или иных добавок.

http://www.mirprognozov.ru/prognosis/science/pechatnaya-eda-buduschego-zabud-pro-magazinyi/tr

Теоретически можно даже текстуры мяса рыбы, птицы, животных и ракообразных воспроизвести с известным приближением - надо только достаточно тонкие экструдеры с несколькими видами составов, которые будут чередовать разные по плотности/эластичности материалы в продукте, чтобы повторить волокнистую неоднородную структуру характерную для перечисленных выше продуктов. Плюс специи и вкусовые добавки (натуральные, но можно и синтетические). И можете печатать из Сойлента хоть бифштекс, хоть куриную отбивную, хоть рыбу в кляре (ну, по крайней мере попытаться). Кроме Сойлента есть еще просто медицинские смеси для питания - точно такие же и по форме и по назначению, просто менее известные. Но они продаются в аптеках заграницей (точно есть в Америке). Вообще это интересная штука для экспериментов - как физических так и химических и кулинарных.

-

У подобных элементов внутреннее сопротивление бывает значительным и растёт при поляризации электродов.

Вот это очень похоже, потому что у электролита по сравнению с водным раствором соли проводимость гораздо ниже. Спасибо!

____________________________________________________________________

Это все потому что электролит на базе ДМСО - это попытка найти неводный растворитель для хлорида алюминия взамен 1-этил-3-метилимидазолия. А 1-этил-3-метилимидазолий это жидкая соль или как их называют - ионная жидкость, то есть соль находящаяся в расплавленном состоянии при комнатной температуре то есть состоящая полностью из ионов. У нее таких эффектов наблюдаться не должно.

В общем следующий этап экспериментов (хотя все это уже далеко вышло за рамки proof of concept) - изготовление пористого катода и складчатого (в виде гармошки) анода (анодов). Правда это будет уже не совсем батареечный, а скорее аккумуляторный форм-фактор. Эффект роста внутреннего сопротивления при увеличении поляризации конечно делает применение таких элементов достаточно ограниченным невысокими напряжениями (хотя есть же трансформаторы и преобразователи, так что можно наверное как-то выкрутиться без значительных потерь).

В любом случае полученный электролит вполне пригоден для нанесения гальванических алюминиевых покрытий.

-

Мереть надо под нагрузкой, хотя бы с десяток мА, или была нагрузка? На фото не понять

aversun cветодиод включен (зелененький такой, справа сверху светится пояском). Моторчик включал, но он только подергался и крутиться не стал, а вольтметр обнулился. А-а-а, всё, я понял, я элементы без нагрузки мерял, спасибо!

_____________________________________________________________

Хых, ток КЗ 0,43мА. Маловато будет :о)

В общем катод надо готовить самому. Продажная графитовая фольга, слишком сильно спрессована и не дает тех преимуществ, которые дают пористые или тонкопленочные катоды в современных батареях. Готовится "нанопористый" катод достаточно просто (по аналогии с толченым активированным углем): берется порошок терморасщепленного графита, нагревается, и расширившийся графит с небольшим усилием прессуется в необходимую форму, так, чтобы он сохранял проницаемость. Можно запрессовать в него провода сразу, можно нагреть его в металлической форме, по форме электрода (с рассчитанным запасом свободного пространства). Площадь поверхности у терморасширенного графита - 500м2/гр. То есть лучше чем у аэрографита. Но его надо сжимать где-то в два раза, и помещать в пакеты/контейнеры из стеклоткани и пластика, так что реальные цифры будут где-то 200-300м2/гр.

Сейчас в элементах площадь поверхности катода около 0,003 м2 (3см х 5см x 2), при весе 1,5гр. То есть 0,002м2/гр. Ну и стало быть потенциал улучшения характеристик батареи - (200м2/гр) / (0,002м2/гр) = 100000. Понятно, что зависимость там не линейная, но вот те жалкие 0,43мА вполне могут превратиться во что-то более интересное.

Или это я пургу сейчас несу про ток КЗ для химического элемента ))) Просто я раньше только с электромагнитными генераторами возился

____________________________________________________________________

aversun, все равно странно - под нагрузкой в виде того же диода напряжение одного элемента 0,7В, или это нагрузка маловата? Вообще, похоже что это нагрузка неподходящая.

-

Ну вот, как говорится, скоро сказка сказывается. Склеил, приготовил, собрал, залил, спаял, распечатал, скрутил, подключил.

Исходные материалы: графитовая фольга, алюминиевая фольга, стеклоткань, канцелярский скотч, водопроводный армированный скотч, алюминиевая клейкая лента, двусторонняя клейкая лента, полиэтиленовые пакетики, изолированный медный провод (многожильный, общая толщина где-то 1,2мм):

Вот так выглядят собранные элементы в количестве четырех штук:

Это электроды в одном элементе: один катод (посредине - графитовая фольга обложенная двумя листами стеклоткани) и два анода (листы стеклоткани, обернутые алюминиевой фольгой):

Вот так все элементы выглядят сбоку:

Потом наступила очередь электролита. Электролит приготовил сначала из 25мл. ДМСО, 1гр. порошка поваренной соли (размолол в кофемолке), и 1 гр. хлорида алюминия безводного. Сначала приготовил взвесь NaCl в ДМСО а потом понемногу (~150-200мг порциями) стал засыпать хлорид алюминия, который предварительно раздавил в крупку размером 0,5 - 2мм. В общем, если хотите чтобы меньше шипело и фыркало, когда опустится на дно - тогда крошите помельче, а если хотите чтобы меньше шипело в момент соприкосновения с поверхностью жидкости - крошите по-крупнее, но потом со дна будут доноситься хлопки и вырываться мелкие облачка белого дыма со специфическим запахом. Я во время растворения еще постоянно помешивал раствор пластиковой палочкой (для кофе и чая). После растворения одного грамма я оставил электролит отстояться на сутки. Через сутки электролит расслоился на две части - прозрачную и вязкую белую, но прозрачной части было где-то около 2мм. Так что пришлось разбавить еще 15мл. ДМСО. При этом раствор довольно заметно шипел. Отстаивать еще сутки было лень, поэтому размешав начал заливать что есть. Через иголку шприца (я использую шприцы 5мл в качестве пипеток) это дело не пошло - иголка забилась белыми крошками, которые там плавали, пришлось набирать без иголки прямо через канюлю. После этого пропитал всю стеклоткань в элементах электролитом, и заклеил в пакетики:

Потом припаял две шины с разъемами к катодам и к анодам:

Вид спереди:

А потом закрутил все это дело в корпус напечатанный на трехмерном принтере из АБС пластика:

А теперь внимание вопрос: с чем у меня проблемы - с физикой, с химией или с математикой, если каждый элемент по отдельности дает 0,8В, а соединенные параллельно они, сволочи, дают 1,85В:

Может кто-нибудь знает что это за прикол такой?

Я вот думаю может я такой гениальный электрик, что какие-то провода на макетной плате перепутал? Сейчас сделаю схему на перемычках, чтобы не путаться в них и еще раз проверю.

-

-

Присоединяюсь к попрошанию. Однако кто мне чего даст? Я ж не из Москвы. Даже если есть добрые люди, кто будет заморачиваться с пересылкой. Нужно уметь своими рука всё. Вообще всё. Отличные колбы можно из банок вообразить, тигли - цветочные горшки/железные ёмкости, реактивы из мусора и т. д.

Да, потому что со страждущих спрос такой, что никто не станет с этим заморачиваться, если они не собираются закупаться в объемах и по ценам заводской лаборатории.

-

Эх блин, надо, надо выпускать химический фаблаб (микрофабрику) - печку для стекла, горелку, металлические формы и экструдеры для пластика для пластиковых принадлежностей. Жалко на все времени нет. И еще формы для отливки силиконовых трубочек и груш.

-

Так для чего связующие? Для композитов? Термопластичные композиты считаются перспективным направлением, как высокотехнологичный материал.

Существующие методы

Существующие методы

Разноцветное пламя

в Общий

Опубликовано

А цветные бенгальские огни могут заменить свечки? Из пиротехнических составов для фейерверков? Только торт надо сверху немного прикрыть чем-нибудь, пленкой какой-нибудь.