Михаил Кук

-

Постов

12 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

События

Сообщения, опубликованные Михаил Кук

-

-

17.03.2022 в 21:12, СЕРГЕЙ Р сказал:

ускоритель не DMC 30 (нет такого) а DMP 30 Китайского пр-ва (он же алкофен и он же уп-606/2) ... штука древняя как мамонт и не удобная.. но работать можно в принципе...

вариантов много..

нужны уточнения..

точно могу сказать что не в составе вопрос.. я могу тянуть с любым соотношением смола/ангидрид... без разделителя вообще...и с любым ускорителем

1 сильно нарушено соотношение смола/стекло

2 плохое кач-во фильеры

3 скорость протяга не соответствует реактоспособности смоляной смеси

4 не правильно подобранные температуры на фильереДа, Сергей Р, банальная опечатка-ускоритель DMP 30 . другого пока не нашли...

Уточнения:

1.Содержание связующего 18,3 - 18,8% (с большем содержанием у нас вываливались хлопья);

2.Температуры в зонах 145/160/190 (на более низких температурах поверхность была матовой), скорость протяга - 0,3 м/мин. Сечение изделия полукруглое - 12,8х6,8 мм;

3.Качество фильеры-крайний раз запускались на вышеуказанных режимах, ни с того, ни с сего всё пошло гладко (без пыли) в настоящий момент идут 5-е сутки... Не понятно что произошло-НИЧЕГО(!!!!...) не меняли... Геометрия изделия стабильная, правда периодически (1 раз в 3-4 часа) чистим фильеру на ходу...

4.Нормальное изделие получаем с разделителем, без разделителя плохо...

Хотели бы уйти от разделителя, но, в процессе протяжки, после 4-х суток работы с хорошим качеством поверхности, залили связующее без разделителя - сразу качество стало не приемлемое... Заменили связующим с разделителем и качество изделия вернулось...

-

Уважаемые коллеги с опытом, В чём может быть причина белой пыли на поверхности изделия сразу на выходе из фильеры ????

Кто скажет, такая рецептура для работы приемлема? Или что-то надо поменять ?....

Смола - KER 828 -57%,

Отвердитель - MTHPA (WNY-1008) -43%,

Ускоритель DMC 30 -0,6%,

разделитель INT-1888LE -2% (по смоле)

-

18.02.2020 в 02:31, СЕРГЕЙ Р сказал:

уп-606.. имидазол. и им подобные это вообще прошлый век.. не удобные они именно тем что перечислил выше я.. есть иные ускорители которые в ванне не работают вообще при 50 гр а в ф. обеспечивают высокую скорость отверждения и без сильного разогрева в толстых слоях....

А какие "иные" ускорители ?... Можете назвать ???... Спасибо...

-

С "толстыми" изделиями да - реакция запускается с наружи и распространяется вглубь, при этом реакция идёт с выделением тепла, что и подогревает изделие изнутри... А вот с полыми изделиями с толщиной стенки 1,5 мм всё обстоит иначе...

-

Сергей, при установившемся режиме - понятно отклонения + - 2 град нормально, хотя при подборе коэффициентов ПИД (пропорциональный, интегральный, дифференциальный) в системе регулирования можно этот разброс снизить, только этого на надо, и так приемлемо.... А вот в процессе отработки, первых запусков, подбора режимов возможно потребуется поднять (или опустить) температуру в той или иной зоне градусов на 5 - 10(15)... Скорость подъёма конечно зависит от запаса мощности нагревателей, а вот охлаждение... это, мне кажется, процесс длительный... Интересно, на сколько ???...

-

5 минут назад, СЕРГЕЙ Р сказал:

да инерционность то скорее всего не от датчиков идёт а от толщины стенок ф. чем тоньше она-тем быстрее теплосьём идёт со стороны изделия.. датчики которые мега-быстро откликаются в этом процессе то и не особо нужны.. да и опять же это не от датчика зависит а от устройства кот. преобразует сигнал в то что вы видите на мониторе...

не очень понятен вопрос... что не устраивает то вас в том как вы видите темп? Что имеете в виду по инерционностью..Сергей, на самом деле у меня два отдельных вопроса:

- первый, про датчик (у нас стоит ЭЧП, утопленный в просверлённое отверстие в фильере) какое бы отверстие не было, плотного примыкания поверхности датчика к поверхности отверстия не добиться... Существуют датчики, кот. болтом притягиваются к поверхности, возможно более плотное прилегание...

- второй, инерционность от массы , с одной стороны, с другой стороны от эффективности утепления фильеры с целью экономии тепла (нато это или нет???)... Интерес в том, сколько времени у Вас уходит на изменение (корректировку) режимов в диапазоне + - 5 или 10 градусов...

-

Добрый день, господа... А какие датчики температуры в фильере Вы используете???... И на сколько инерционна система???...

-

20 часов назад, viachik сказал:

Потому что Олеиновая кислота входит в состав эпоксидной смолы до 20 %, и от нее из фильеры выпадает много шлака. Как только мы применили РРЖ 600 шлака почти совсем не стало. Его добавляем 0,5 до 1,5 %. почитайте мою переписку СЕРГЕЙ Р. это о он нам посоветовал. Вы сами общаетесь с Китаем? или через посредников? Еще вопрос: возможно для некоторых изделий нам понадобиться стеклопластиковый телескоп, длина в выдвинутом состоянии не более 3 м. диаметр трубок 50 - 100 мм. Вы сможете такой сделать?

У нас подозрение, что фильеру нам сделали плохую. Внутренние поверхности имеют впадины и выпуклости. В результате этого наш профиль останавливается быстро. Поэтому мы хотим сделать другую фильеру с нашими замечаниям. но уже 1,5 года не можем найти подрядчика на эту работу.

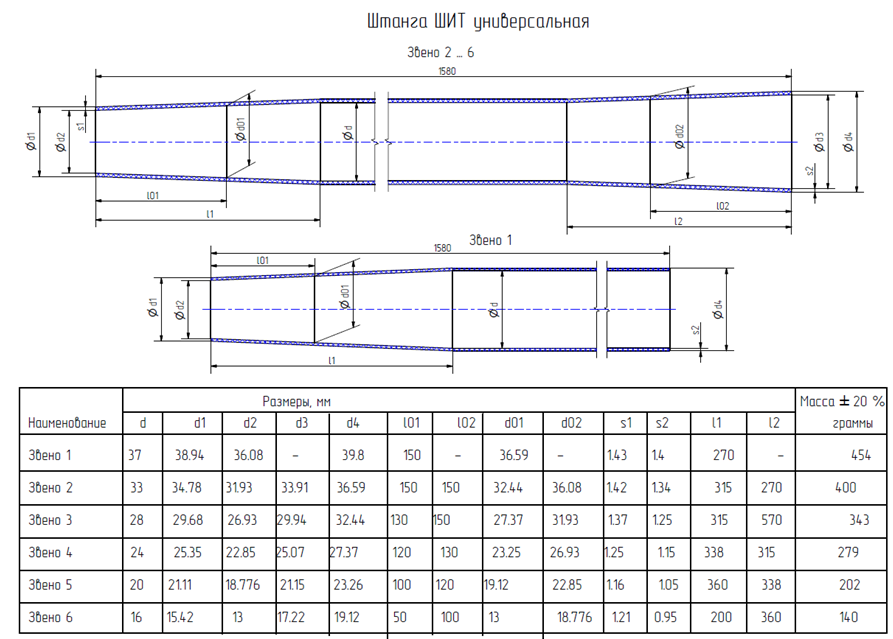

Откуда в эпоксидной смоле олеиновая кислота??? В технологии производства смолы она не фигурирует, мало того, конечная стадия производства смолы-удаление щёлочи, при наличие смолы щелочь бы нейтрализовалась кислотой и наоборот... Исследования влияния олеиновой кислоты на свойства эпоксидного связующего описаны в работе https://top-technologies.ru/ru/article/view?id=35081 . Хотим попробовать PPG 600, но не можем найти где купить, может подскажете?... По фильере общались через посредника... По телескопам- мы выпускаем телескопические изделия (см. рисунок)... Для изготовления телескопических изделий др. размеров необходим дорогостоящий комплект оправок...

-

17 часов назад, viachik сказал:

Смола KER 828 Это практически аналог нашей ЭД 20, но из Кореи, и поэтому дешевле. Стеарат кальция не используем. А зачем он? Мы используем стандартный рецепт: Эпоксидная смола KER 828, Отвердитель МТРНА аналог нашего ИЗО МТГФА. ускоритель АТК-02.1, пластификатор ДЭГ-1, разделитель PPG 600. Много времени ушло на выяснение режимов нагрева фильеры. До сих пор не можем решить вопрос изготовления фильеры. Сечения трубки 19\23 мм и 29\33 мм. Скажи где вы делали фильеру?

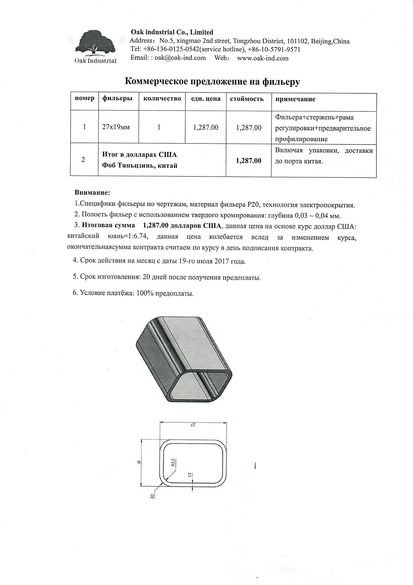

Добрый день, viachik. фильеру мы заказывали в Китае по чертежу требуемого профиля... Вместе с фильерой (длина 900мм) они поставили раскладочный тракт (нитераскладчик длиной мм 800)... Стоимость и сроки во вложении... По качеству- внешне вроде нормально, рабочие поверхности фильеры и дорна хромированы, в работе ещё не пробовали... Этой же фирмы у нас оборудование периодической намотки стеклопластиковых труб внутреннего диаметра 63, 100 и 150мм, оправка длиной 9м с внутренним паровым нагревом, распрессовывается нормально (отчасти показатель качества изготовления)...

У меня к Вам ряд вопросов:

- мы работаем на таких же смоле и отвердителе, ускоритель УП-606... а сколько вы добавляете разделителя PPG 660?

- почему ушли от олеиновой кислоты (фигурировала в Вашем первом вопросе этой темы)?

Спасибо

-

Доброе время суток, viachik. Спасибо за отклик на мой вопрос… Мы 27 лет занимаемся изготовлением стеклопластиковых изделий на основе эпоксидной смолы методом намотки… Мы выпускаем стержни для электроизоляторов 15÷110мм, насосные штанги для нефтяников, трубы НКТ, шахтные крепи, арматуру, лыжные палки, удочки, композитные хоккейные клюшки (ручка прямоугольного сечения), выпускали силовой элемент для оптико-волоконного кабеля 1,0÷3мм… Некоторые изделия после намотки и полимеризации с целью повышения ФМХ и повышения производительности линии проходят дополимеризацию в печи… На некоторых изделиях после предварительной полимеризации происходит дополимеризация с использованием СВЧ (это в составе линии)… Решили попробовани изготовление ручек для хоккейных клюшек с использованием пултрузии… Сечение ручки 20х30мм, толщина стенки 1,5мм… Готовимся к пробному отработочному запуску… Понимаем, что подводных камней будет предостаточно, информации в и-нете по работе с эпоксидным связующим очень мало (большинство работает на полиэфирках)… Если можно, ответьте на вопрос на каких смолах Вы работаете (ранее, в 90-е годы, видел, как изготавливали стеклопластиковые кисточки и при этом использовали обычную эпоксидную смолу горячего отверждения с добавлением стеарата кальция)… В настоящее время на рынке куча смол для пултрузии и куча всяких добавок, что посоветуете… И ещё вопрос, какие сечения изделия Вы производите на скорости протяжки 30см/мин.?... Спасибо…

-

03.12.2018 в 17:41, viachik сказал:

С начала 2018г. года занимаюсь пултрузией на основе эпоксидных смол. К кому не обращался за помощью, все понимают слово "пултрузия", как пултрузия на основе полиэфирных смол. Ищу специалистов в этом деле. Вопросов много. Один из основных: почему линия проработав 5-8 часов заклинивает и останавливается. ПРичина - на стенках фильеры и на дорне накапливается отвердевшая смола, дальше она нарастает и образуется пробка. В результате линия встает. Может необходимо правильно подобрать внутренний разделитель. Мы сейчас используем - олеиновую кислоту

Подскажите, пожалуйста, при пултрузии на эпоксидных смолах есть смысл после обогреваемой фильеры ставить дополнительно полимеризаторы?... Можно ли таким образом повысить скорость?.. Видел предложение китайской фирмы, изготавливающей оборудование, так там предлагаются полимеризаторы...

пултрузия на основе эпоксидных смол

в Полимеры

Опубликовано

Ещё добавлю:

1.Длина фильеры 900 мм;

2.Разделитель порекомендовали китайцы-как мы видим они выпускают оч. много изделий, в частности стержней для электроизоляторов...