DTMrace1

Пользователи-

Постов

90 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

События

Весь контент DTMrace1

-

Гидрогенизация угля уже точно очень сложный процесс. нужно давление водорода не меньше 200 атм. Один реактор будет стоить как сбитый истребитель

-

На счет кучи толуола , бензола это конечно хорошо. Но он загрязнен соед. серы. Если бы его както очистить от серы и получить на выходе хъотябы технический бензол - то было бы уже более чем выгодно. Литр бензола стоит 150грн. По выходу если верить статьям по пиролизу 10% по массе бензола. То есть с 10 кг - 1 литр. Тоже не плохо и плюс куча попутного газа. Там еще самые вонючие это соед. азота. Но их можно извлечь 5% раствором серной кислоты и они выпадают в осадок. Останеться только от тиофенов как-то избавиться и агонь. Перегнать уже очищенную жидкость и получиться наверно технический бензол. Что тоже есть товарный продукт.

-

А что с ним делать? Где он применяеться?

-

Это что то наподобии гидратов? Тоже интересная тема, но реально сложная. Вот там наверно действительно надо целые институты чтоб сделать такой абсорбент. Хотя читал что и гидраты научились синтезировать. И что залежей этих газогидратов открыто столько что залежи нефти нервно курят. Я кобы там количество просто бешенное на дне океанов. Но это мне кажеться еще не скорро будет потому как надо еще научиться добывать эти гидраты. Кстати еще по поводу пиролиза есть отличное видео Собрано все на коленке. Но довольно наглядно. Выход газа с 15 кг сырья - 0.7куба. Остальное - 10 литров жидкости. При чем весь этот газ пошел на обогрев реактора. Плюс дрова на разогрев и запуск процесса. Если этот же процесс провести при 1000 градусов - то выход газа увеличиться я думаю до кубов 10-15. Но жидкости будет минимум. То есть куба 2 уйдет на сам процесс. А 10-12 должно остаться. Я думаю вполне неплохо с трех покрышек получить 10-12 куб газа. Эквивалент 10-12 литрам бензина. 10 литров бензина - это 10 евро, а покрышки условно бесплатные) Хотя бы даже такая мини установка уже налаженная и отстроенная будет иметь стоимость и спрос. Если она конечно будет экологически безопасна.

-

Не согласен по поводу 150грн.л. хотя бы тот же самый метанол из угля будет конкурентноспособным при нынешней цене на нефть. Метанол считаеться одним из возможных топлив будуещего как для ДВС так и для топливных элементов. Элементы с прямым окисление метанола уже давно придумали. И на водороде уже давно придумали тот же тойота мирай с большим запасом хода. И электромобили уже давно имеют запас хода близкий к 400 км. И динамику разгона просто бешенную. Так что будущее уже наступило. Но в каждой из этих систем свои недостатки: в Мирай - баллоны под 700атм. Пусть и суперпрочные, но я бы не хотел ездить на машине с атомной бомбой на борту. На метаноле тоже есть мерседосовские разработки. Но метанол- это страшный яд. Электромобили вроде бы идеальный транспорт. Но и они требуют минимум 3 часовую подзарядку и то от специальных сетей. От обычной розетки они заряжаються 8 часов. И оно вроде бы ничего но если вам срочно надо проехать например 800 км в один заезд - то у Вас это не получиться сделать за один день. А вот у УВ всех этих недостатков нет. Запас хода на одном баке современного дизельного автомобиля более 1000 км. Ресурс ДВС при должном обслуживании 1 млн.км легко. КПД приблизился к 50%. Так что ДВС будет служить еще лет 20. И топливом будет именно жидкие УВ. Если конечно не произойдет какойто технический прорыв в области электромобилей. Так как вроде уже придумали суперконденсаторы которые заряжаються очень быстро.. По тому же синтезу ФИшера Тропша то технологии GTL и CTL используют во многих странах. Тот же Сасол,Шелл, и др. успешно производят топливо из угля и газа. Средний расход угля в FT синтезе 5-6 кг на 1 литр УВ. То есть при цене угля 3000 грн тонна литр УВ будет стоить 18грн. Что уже дешевле чем 30 грн как сейчас. А если поключить сюда еще современные технологии то можно еще поднять эффективность. И реально получить выход - 3кг угля на 1литр УВ. Хотя бы применить те же солнечные батарей для нагрева пара и угля. Либо солнечные коллекторы что еще эффективнее. Плюс технология катализаторв не стоит на месте. Сейчас есть многофункциональные катализаторы которые за один проход конвертируют синтез газ в любой продукт - бензин.соляру,ДМЭ. Не сравнивайте с технологиями 30-х годов когда получали бензин с октановым числом 40-50 ии кучей не очень ликвидных побочных продуктов. Вот хотябы Сасол работает отлично. Производят все от бензина до авиационого керосина. Ауди в Германии тоже производят соляру . Так что эта технология имеет переспективы. Я этим занимаюсь просто ради эксперементов. Вот у меня такая мечта идиота - получить топливо из газа))) А заработать на этом я думаю можно будет. Хотя бы в масштабах небольших установок для местных с.хозяйств. и тд. Ну и еще пару видео по ФТ.

-

Да, образование - инженер технической механики. Не химическое. По этому и обратился на химический форум. Но я считаю что человек в состоянии и сам научиться. Если есть желание. Мне интересна тема углеводородного топлива и изучать полный курс хим промышленности я не хочу. Есть четкое направление и задача. Получить товарное топливо дешевле чем сейчас есть на АЗС. Сырье опять же доступное на Украине - то есть бурый уголь, отходы древесины и сельского хозяйства. А так же шины. В связи с тем что топливо врятле подешевеет - это направление перспективное. Я не говорю полностью заменить нефтяное топливо, но какую-то часть рынка оно может занять. Спасибо за ссылки на книги. Но я в принципе нашел диссертацию(http://donnasa.ru/docs/DS/D_01.023.03/Novichkov_Yu.A/dissertation_novichkov_yu.a..pdf) на тему переработки шин с указанием составов пиролизных газов и пиролизной жидкости. Результаты анализов на хроматографе. Именно эта информация мне и нужна была. Исходя из этого уже можно примерно расчитывать состав выходящего газа. Исходя из теории могу предположить,что примерно при 1000 гр на выходе будет в основном только водород,метан,непредельные УВ до пропилена(из-за высокой температуры). Может остаться бензол так как он стабилен при высокой температуре. Ну и еще какая-то ароматика потяжелее. Так как пиролизная жэидкость в основном из ароматики и состоит. Вся смола,тиофены,пиридин должны распадаться при такой температуре. Вообщем завтра если будет погода запущу и проверю, а то теорию можно изучать очень долго. для начала на 100 граммах резины. Какой будет выход газа ,дымность, характер сгорания. Если получиться набрать большое количество - то хотябы закачать в пакет и проверить легче воздлуха или тяжелее. Если там будет до 50%водорода - то думаю смесь будет легче воздуха.

-

Я имею ввиду будут ли они распадаться именно на олефины, либо конденсироваться и или распадаться до метана и водорода, как самых стабильных при высокой температуре. Но это наверно можно узнать только на хроматографе.

-

вот видео. С 1:47мин описан процесс примерно такой же как я хочу применить. Может я просто не понятно описываю. Только там про опилки, но суть та же. Отличие от обычного пиролиза в том что продукт намного чище за счет того что при 1000 градусов все смолы и тяжелые серные соединения распадаються до более простых сероуглеород,сероводород итд. Которыфй хорошо поддаються очистке. Если че - Принцып я не передрал с этого видео. Просто походу проектировки такой режим сам напрашиваеться. Это единственный способ добиться разложения тяжолых сернистых соединений(меркаптанов итд.) Если легкие меркаптаны еще можно удалить с помощью реактивов, то тяжелые нет. И плюс это дополнительные затраты на дорогостоящие реактивы. По поводу требований к материалу реактора - то обычная шамотная футеровка газогенератора вполне защищает стенки. Плюс сами стенки из нерж. ст. И контакт реакционных масс идет именно в толще угольного слоя а не на стенках реактора.Так что в принципе по короззии проблем нет. Единственная проблема в сажеобразовании. Но это можно снизить добавкой пара либо подавать пиролизхную жидкость в виде суспензии с водой. В таком случае образование сажи снижаеться и одновременно увеличиваеться выход этилена. Но это в теории. На практике надо проверять. На данный момент доделываю парогенератор точнее переделываю и термоизолирую. И думаю скоро опробовать. И будет понятно хотя бы общий выход газа из жидкости. А дальше уже как-то пробовать анализировать его. Хотябы для начала оценить теплотворность. И проверить наличие непредельных УВ с помощью реакции окисления перманганата калия. Это уже будет хоть какой то результат. Но и так впринципе такой газ уже можно использовать после очистки. Например на элеваторах для сушки зерна либо на других производствах. Но дальнейшее применение установки будет зависеть от результатов испытаний. Вообще изначально она задумывалась как генератор синтез-газа. Для синтеза Фишера Тропша. Вот выход газа простым пиролизом отработанного масла. На ненастроенной устиановке. Просто для наглядности горения. По виду пламени газ достаточно калорийный. Горит немного коптящим пламенем. И присутствует запах нафталина очень четкий. Что подтверждает теорию пиролиза УВ и ароматтизацию сырья при пиролизе. Возможно даже присутствует бензол. Но присутствуют какое-то токсическое вещество - это точно. Проверил на себе. Так как решил понюхать газ. В итоге пол часа ходил гусей собирал. Чуть сознание не потернял. Но это мой личный бок несоблюдение эксперимента и нарушение ТБ. И это был не пропущенный через уголь газ, а просто нагретый на стенках. Низкотемпературный пиролиз. Подозреваю что ароматика так действует на организм. Я думаю если я побольше повдыхал - то врятле щас бы что то писал.)) А так организм сам реагирует потемнением в глазах. Но это так отвлечение чтоб не забывать о технике безопасности при проведении подобных экспериментов.

-

Один воппрос. Могут ли тяжелые непредельные углеводороды распадаться до легкиг(этилен,пропилен) просто термической обработкой. Наподобии крекинга. Либо будет просто ароматизация УВ. Так как читал что при пиролизе газойлей очень большой выход ароматики.

-

Сырье можно и не измельчать. Можно использовать уже имеющиеся пиролизные установки. Которых полно. А в синтезе использовать уже пиролизную жидкость. А не целую шину. По утилизации - проблема только с коксовым остатком. так как в нем по идее должна оставаться вся сера. Металлоокорд сам по себе продукт. Дальнейшие разроботки мне кажеться можно вести только после выяснения реальных выходов этилена и выяснения рентабельности процесса.

-

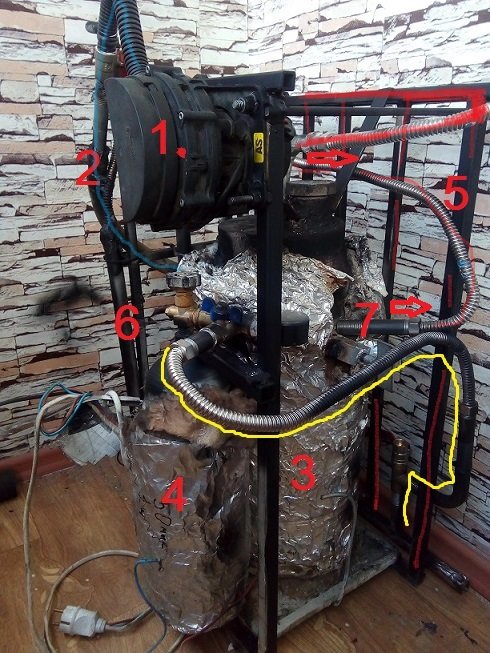

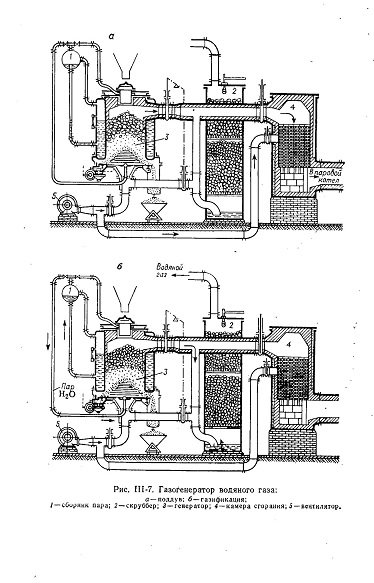

Грамотный чертеж с документацией будет если я удостоверюсь в работоспособности конструкции. И мне не обязательно делать чертеж чтобы собрать то что я понимаю в металле. Я знаю людей которые и машины собирали без чертежей. ВЫсщее образование есть. Причем инженерное. И если понадобиться я могу сделать и 3D модель данной конструкции. Про какую глубину незнания вы говорите?Непонятно. Надо много ума чтоб пропустить пар через уголь раскаленный? И получить газ на выходе. .Либо пропустить смесь пара и углеводородов через разогретую предварительно теплоаккумулирующую насадку. РАботает установка циклами. 1 Фаза "горячего дутья".Сначала воздух из нагнетателя 1 подаеться по трубке 2 в газогенератор 3. В генераторе уголь(антрацит, кокс) сгорает до углекислого газа. И разогретый до 500-600 гр газ подаеться в регенератор 5(радиатор из четырех труб). Отдает тепло и выпускаеться в атмосферу. 2 Фаза "холодного дутья". Далее прекращаеться подача воздуха, перекрывается кран выпуска в атмосферу, и из парогенератора 4 через нагретый регенератор подается водяной пар. Проходя через регенератор пар нагревается до ~400гр. И по каналу подаеться обратно в газогенератор 3 где проходя через раскаленный, в фазе горячего дутья, до 1500 градусов кокс, восстанавливается до синтез-газа/. Далее по каналу 7 синтез газ выходит в радиатор-охладитель газа( его не видно). На выходе охлажденный газ. Который можно собрать в газгольдер. И потом подать в компрессор. Если вы думаете что я просто выставил какой-то фейк чтоб посотрясать тут воздух то мне оно не надо. Я пришел с конкретным вопросом. Обсудить идею рентабельности производства этилового спирта из углеводородного сырья и получить конструктивную критику. А не говорить как нужно подавать конструкторскую документацию.

-

Вот полное описание процессов в генераторе водяного газа. Я просто реализовал это в мини варианте и из доступных материалов. И стоимостью не выше 100$. Так сказать готовое решение для дальнейших эксперементов с синтез газом. Если кто-то знает как еще можно получить синтез газ в более или менее больших количествах то дайте ссылку. Да можно сделать просто трубку с углем обогреваемую электронагревателями и пропускать через него пар. Но единственное что может выдержать и дать нагрев до 1000 градусов - это карбидкремниевый нагревать, который стоит не мало. И не известно сколько он по факту проработает при такой температуре. Я пробовал нагревать с помощью нихромовой спирали - она работает при такой температуре пол часа и потом сгорает к хуям. И непомогает даже герметизация самой спирали. Она просто не выдерживает 1000 градусов.Хотя и работает какое то время. Так что прежде чем хаять что-то подумайте, что в это вложено немало труда. И готовых решений подобных по интернету я не встречал. По поводу содержание серы согласен, но проблем в очистке особых нет.Все материалы и хим реагенты абсолютно доступны. И не составляент труда довести содержание серы до соджержания приемлемого для синтеза. ВОДЯНОЙ ГАЗ, коксовый газ, - газ, получающийся из кокса пропусканием через него перегретого водяного пара при температуре выше 1000° и состоящий приблизительно из равных объемов СО и Н2 с примесью небольших количеств СО2, Н2О, СН4 и N2. Теория. При пропускании водяного пара над раскаленным углем (коксом) последний окисляется за счет кислорода воды. В зависимости от окисление может протекать по одному из следующих уравнений. При низких температурах (500—600°): При высоких температурах (1000° и выше): Уравнения (1) и (2) дают: Последнее уравнение показывает, что с повышением температуры реакция протекает все более и более в направлении правой части, но продукт реакции всегда будет состоять из смеси всех четырех газов. Их соотношение определяется уравнением: где р - парциальное давление соответствующего газа в смеси, а К - постоянная равновесия. Уравнение (4) называется уравнением равновесия водяного газа. К не зависит от давления, но сильно возрастает с повышением температуры. Ган экспериментально определил К для ряда температур: По теории, при температуре около 2800° К достигает высшего значения - 6,25; но вследствие высокой эндотермичности этой реакции температура в генераторе быстро падает, что влечет за собой увеличение содержания СО2, падение содержания СО и Н2 и понижение калорийности газа. Избежать падения температуры в генераторе можно было бы при перегреве водяного пара до 2200°, что технически неосуществимо. Поэтому температуру в генераторе восстанавливают посредством горячего дутья. Для этого прекращают впуск пара и одновременно начинают продувать воздух, образующий с коксом генераторный газ. История. Действие водяного пара на раскаленный уголь открыл Феличе Фонтана (1780 год). Карбюрированный нафталином водяной газ для осветительных целей впервые применил Донован в Дублине (1830 г.). Жиляр в 1849 г. применил продувание генератора воздухом для восстановления температуры. Керкгем (1852 г.) усовершенствовал конструкцию генератора и применил тепло отходящих газов для получения пара. Около 1855 г. водяной газ впервые применили для городского освещения во Франции (Нарбонна), около 1860 г. - в Германии, около 1870 г. - в Англии и CША. В 1898 г. Дельвик и Флейшер увеличили силу воздушного дутья и уменьшили высоту слоя топлива, чем сократили продолжительность горячего дутья. В 900-х годах начались опыты по применению подвижных колосников для предотвращения спекания нижнего слоя шихты генератора. Штрахе (1906 г.) предложил способ получения т. н. двойного водяного газа, позволяющий вместо кокса применять уголь. Общество Дельвик-Флейшер (1912 г.) сконструировало генератор для тройного водяного газа, дающий возможность получать из применяемого угля также и первичный деготь. В настоящее время в разных странах ведутся работы по автоматизации управления генераторами и увеличению их мощности. Классификация водяного газа. Кроме чистого водяного газа различают еще карбюрированный водяной газ и уже названные двойной и тройной водяной газ. Последние производятся преимущественно в Германии и носят также название угольноводных газов (Kohlenwassergase). К водяному газу надо отнести также полуводяной газ. Производство водяного газа. Схема устройства для получения обыкновенного водяного газа изображена на фиг. 1. К могиле Пугачёвой не пускают журналистов! Самая красивая девушка 80-х Александра спустя 37 лет Помните, как все смеялись над этой парой? Посмотрите на них сейчас... Генератор 1 состоит из железного кожуха с внутренней шамотной обмуровкой. В нижней его части находится колосниковая решетка. Неподвижные решетки - плоские; подвижные строятся в виде выпуклого кверху, наклонного конуса, чем лучше всего предотвращается спекание шлаков. Мелкие генераторы строят вовсе без решетки, с шамотным подом, а генераторы с производительностью свыше 1000 м3 газа в час всегда снабжаются подвижной решеткой. Над решеткой находятся герметически закрывающиеся дверцы для спуска шлака, под ней - такие же дверцы для выгребания золы. В зольнике помещаются трубы 2, подводящие воздух для горячего дутья и пар для нижнего парового дутья и отводящие газ верхнего парового дутья. В верхней части генератора находятся: загрузочный самоуплотняющийся люк, труба 3, вводящая пар верхнего дутья, и отводные трубы для газа нижнего парового дутья. Высота слоя кокса в зависимости от размеров генератора колеблется от 1,4 до 2,5 м. При металлургическом коксе она бывает несколько больше, чем при газовом. Загрузка производится через 30—60 мин. Пар получается или путем впрыскивания воды в перегреватели, выложенные особо устойчивым материалом (термофикс), или, в больших установках, от особого парового котла, для отопления которого обычно используются газы горячего дутья. В больших установках для равномерности действия пар вводится одновременно снизу и сверху. Воздух, под давлением 300—600 мм водяного столба, вдувается воздуходувками по трубопроводу 5. Они приводятся в действие паровыми машинами или периодически работающими электромоторами. Продолжительность горячего дутья колеблется от 3/4 до 2 мин., а парового - от 4 до 8 мин. При переходе от одного дутья к другому соответственные трубопроводы закрываются задвижками. Во избежание ошибок управление переменой хода сосредоточивается в одном механизме 4, а в новейших установках совершается автоматически. Газы горячего дутья в мелких установках выпускаются через вентиль 8 в дымовую трубу 9, а в крупных - с добавочным воздухом дожигаются в пароперегревателях и служат для нагрева паровых котлов, обслуживающих генератор. Механический унос скапливается в сборниках для пыли 7 при помощи специальных пылеотделителей 6 или же задерживается в наполненных коксом колоннах, где происходит и охлаждение. Для отделения смолы водяной газ пропускают через гидравлику 10 и по трубопроводу 13 он поступает в газгольдер. Для питания гидравлики водой служит трубопровод 12. Смола из гидравлики собирается в резервуаре 11. Теоретически 1 кг углерода и 1,5 кг водяного пара должны дать 4 м3 водяного газа (приведенного к 0° и 760 мм ртутного столба), т. е. для получения 1 м3 водяного газа требуется 0,25 кг углерода и 0,375 кг водяного пара. Практические выходы водяного газа и расход пара колеблются в зависимости от содержания углерода в коксе и от конструкции установки. Вследствие потерь углерода при горячем дутье в шлаках и в механическом уносе выход водяного газа на 1 кг содержащегося в коксе углерода снижается в среднем до 2,2 м3 и не превышает 2,8 м3. Вследствие неполного разложения пара расход его на 1 м3 газа колеблется от 0,6 до 1,0 кг. Расход энергии для воздуходувок колеблется от 10 до 30 Wh, а расход воды для охлаждения и промывки - от 5 до 10 л, считая все на 1 м3водяного газа. Для характеристики теплового баланса производства водяного газа могут служить результаты испытаний, произведенных двумя научными учреждениями (табл. 1). О размерах установок позволяют судить данные завода Франке Верке (Бремен), приведенные в табл. 2. Для обслуживания одного генератора достаточно одного рабочего. Добавочный персонал необходим для разгрузки от шлаков, а в больших генераторах и для загрузки кокса. Наряду с установившимися типами генераторов идет разработка новых типов с целью автоматизации и более совершенного использования тепла. Фиг. 2 изображает автоматическую установку для получения карбюрированного водяного газа с весьма совершенным использованием тепла, выполненную в 1926/27 году фирмой Гемфриз (Глазго, Лондон) для Societe d’Eclairage, Chauffage et Force Motrice в Женевильере. Генератор А окружен водяной рубашкой В, соединенной с паровым котлом низкого давления С, служащим для утилизации тепла, излучаемого генератором. При горячем дутье воздух поступает в генератор снизу. Выходящие сверху газы поступают в верхнюю часть карбюратора F, где сгорают с добавочным воздухом и нагревают карбюратор. Поступая в пароперегреватель G снизу, они в верхней его части окончательно дожигаются с новой порцией добавочного воздуха и поступают в рабочий котел Н, а оттуда, через пылеотделитель J, в дымовую трубу К. Газы как нижнего, так и верхнего парового дутья поступают в верхнюю часть карбюратора, смешиваются с парами вводимого туда масла и карбюрируются. Если в карбюрации нет надобности, газы, минуя карбюратор, также поступают под котел по особой трубе для теплообмена. Спекание шлаков уменьшается введением вращающейся колосниковой решетки Е. Производительность каждого генератора достигает 80000 м3 карбюрированного газа в сутки; вся установка должна давать 600000—800000 м3 в сутки. Комплект из трех таких генераторов обслуживается тремя наблюдающими рабочими и одним - для уборки шлаков. Т. к. необходимость пользоваться коксом для получения водяного газа сильно ограничивает распространение газа, то Штрахе предложил применять уголь в генераторах особой конструкции. Генератор Штрахе для получения «двойного газа» (фиг. 3) представляет собой соединение генератора 1 с подобием коксовой реторты 6 в его верхней части. Загружаемый туда уголь обогревается отходящими газами горячего дутья, проходящими в кольцевом пространстве вокруг ретортной части генератора. Продукты сухой перегонки по трубе 13 уходят в водяной регулирующий клапан 5 и трубу 14. В случае проникновения туда также и газов горячего дутья контрольная горелка, соединенная с трубой 14, гаснет, и тогда необходимо повысить сопротивление клапана. При горячем дутье воздух по воздухопроводу 8 поступает снизу; газы горячего дутья поступают через вентиль 2 в пароперегреватель 3, где и сжигаются с добавочным воздухом, подведенным через канал 12, и уходят через вентиль 10 в дымовую трубу 11. При паровом дутье (пар поступает из 4) закрывают вентили 2, 9 и 10 и впрыскивают в верхнюю часть пароперегревателя воду. Пар через канал 12 поступает в нижнюю часть генератора. Образовавшийся водяной газ в смеси с продуктами коксования (двойной газ) оставляет генератор через трубу 13. Для чистки служит люк 7. Тройной газ представляет собой смесь водяного газа с генераторным и продуктами сухой перегонки примененного угля. Свойства водяного газа. Теоретически водяной газ должен представлять смесь равных объемов СО и Н2. Такой газ (при 0° и 760 мм) имеет удельный вес (по отношению к воздуху) 0,52; его высшая теплотворная способность на 1 м3 равна 3070 Cal, низшая - не превышает 2800 Cal; температура пламени 2160°; смеси с воздухом взрывают при содержании водяного газа от 12,3 до 66,9%. Практически состав и свойства водяного газа отклоняются от выведенных теоретически. Средний состав и свойства различных видов водяного газа характеризуются табл. 3 (по де-Гралю). Свойства карбюрированного газа зависят от способа и степени карбюрации. Газ обогащается метаном (до 15%) и тяжелыми углеводородами (до 10%); его теплотворная способность повышается до 5000 Саl/м3. Очистка водяного газа производится в зависимости от его назначения. Газ для освещения и технических целей очищается, как и светильный газ. Так как водяной газ обладает ядовитыми свойствами, но вместе с тем не имеет ни цвета, ни запаха, то из предосторожности к нему примешивают пары сильно пахнущих веществ (меркаптаны, карбиламин). В последнее время, в связи с применением водяного газа для каталитических целей, потребовалась тщательная очистка его от присутствующих в нем ядовитых примесей, отравляющих катализаторы. Из них в водяном газе находятся сероводород, сероуглерод и сероокись углерода. Для удаления их Ф. Фишер предлагает следующий способ, дающий вместе с тем возможность выделить и утилизировать содержащуюся в них серу. Сероуглерод и сероокись углерода восстанавливаются каталитически водородом водяного газа при температуре 350—400° (в зависимости от катализатора). Катализаторы: Сu, Pb, Bi, CuPb, Сг2O3и др. При этом сера этих соединений количественно дает сероводород H2S и его соли, которые окисляются до S по следующей реакции: (реакция идет в присутствии карбонатов или бикарбонатов); K4Fe(CN)6 на никелевом аноде окисляется до K3Fe(CN)6 с выходом по току в 100 %. На 1 кг полученной S расходуется 3 kWh. Применение водяного газа. Наибольшее применение водяной газ находит в освещении; но в виду того, что он горит несветящим пламенем, его карбюрируют: горячим способом - нефтяными маслами, холодным способом - бензолом, легкими нефтяными и т. п. погонами - или примешивают к светильному газу. Горячее карбюрирование распространено в США., где карбюрированный водяной газ составляет около 75% всего вырабатываемого светильного газа. Примешивание водяного газа к каменноугольному светильному газу распространено в 3ападной Европе, где почти каждый газовый завод имеет установку для водяного газа. Здесь водяной газ составляет от 5 до 8% всего вырабатываемого количества светильного газа. Водяной газ широко распространен в металлургической и стекло-фарфоровой промышленности в виду высокой температуры его пламени и возможности предварительного подогрева. Водяной газ применяется для получения водорода и, вместо водорода, в ряде восстановительных процессов: для свинцевания жести (по Мелей и Шанкенбергу), для получения NО (по Гейсеру), для получения S из SО2 (по Тельду, Зульману и Пикару). В последнее время водяной газ стал применяться для изготовления искусственного жидкого топлива и синтетического метилового спирта. В связи с этим возводятся мощные генераторы (Винклер) для газирования до 1000 т кокса и полукокса в сутки, причем здесь применяют способ ускорения реакции при пульсации порошкообразного топлива под действием дутья воздуха и пара. В 80-х гг. прошлого столетия водяной газ называли «топливом будущего», но затем интерес к нему ослабел вследствие ряда непреодолимых затруднений. В последние годы, благодаря возможности при производстве водяного газа целесообразного использования самого низкосортного (порошкообразного, высокозольного) сырья как в качестве топлива, так и для химических реакций, к водяному газу вновь пробудился интерес.

-

Как это не ганератор, если я с него газ получал. Не морочу, кому надо - тот поймет. Я написал что это еще не собраный Так он выглядит сейчас. С парогенератором и регенератором- теплообменником. Я не морочу. если б не получал газ не писал бы Не верите я Вас не заставляю обсуждать тему. Или на второй картинке тоже не генератор? Этот работает по такому же принципу.

-

С темпереатурой проблем нет.До 1600 аппарат выдерживает Вот видео но это еще не доработанный генератор. Без регенераторов и теплообменников.Температура может достигать свыше 1600 градусов так как керамика внутри оплавляеться.

-

На счет гениальности. То я тут ничего не изобрел. Просто пытаюсь своими силами собрать мини пробную установку. Для этого космических денег не надо. А по поводу летчика. Так это вопрос цены. Щас можно и экскурсию на орбитальную станцию заказать. Не то шо на самолете полетать. Пост сделан просто для обсуждения. Так как со стороны видны другие нюансы. Я в принципе выгоду в этом вижу. По моим расчетам. Если меня кто-то переубедит, приведя реальные цыфры по расчетам реакци - то буду только благодарен.

-

Я понял. Но все равно как Вы говорите ради творчества. Интересно. все таки шин валом. У нас в городе точно. Просто на стоянках грузовиков лежат сотни шин каждая весом 50кг. Вот просто не дает покоя мысль что из каждой шини можно получить хотябы 20 литров спирта) Ну буду ковырять эту тему. Может чето придумаеться.Просто шины взяты как доступный источник углеводородов. В перспективе можно перерабатывать отработку или любые углеводороды низкого качества.

-

А чем он может отличаться? Если идет обычная газификация антрацита водяным паром. От серы очистить не проблема.

-

та я не говорю что я гнениальный. ДЛя этого тему и создавал чтоб найти доступ к хроматографу. Может кто-то работает в лаборатории с доступом к хроматграфу. Могу заплатить за анализ Профиль веществ в режиме синтез газа - обычный водяной газ. Синтез-газ с сотношением 1:1, который используеться в синетезе на железных катализаторах. Под что собственно и разрабатывался. Упрощенная версия здесь на видео, но суть понятна.

-

Так никто не собираеться жечь шины. Речь идет про высокотемпературный пиролиз. На выходе абсолютно не вонючий пирогаз. Так как при прохождении через печь газ нагреваеться до 1000 градусов и все вредные вещщества в том числе и тяжелые меркаптаны распадаються до элементарных соединений. Я проводил такой эксперимент. На выходе нет жидкой фракции все переходит до простых веществ. По идее этот газ можно просто использовать в энергоустановках. Но хотелось бы получить более ликвидный товар. Гидролизный спирт считаеться одним из самых невыгодных производств. Еще с кукурузы куда ни шло. И выход хороший и несложно. Если из биомассы - то мне кажеться лучше газифицироватьь до синтез газа. И по Фишеру Тропшу гнать топливо. Выход будет как при гидролизном процессе, но аппаратно проще. Я не спорю такие проекты очень сложно тянуть финансово в одиночку. Я лично уже потратил просто на разработку и постройку печи 2000 $ за три года. Но ее плюс что она может работать и в пиролизном режиме и вырабатывать синтез газ в зависимости от надобности. Вот решил обратиться за советом. Что будет по сути выгодней. С синтез газом пробовал перерабатывать на кобальтовых катализатиорах. Запах углеводородов был с реактора. Но получить в большом обьема лабораторным способом синтез газ очень сложно. Точнее проблема именно в монооксиде углерода. Водород то не проблема получить хоть куб хоть два. Поэтому и задался целью сделать такую печь. По сути газификатор угля. То что она может работать в режиме высокотиемпературного пиролиза выяснгилось уже потом. Просто мне кажеться Украине полюбому придеться переходить на альт.виды топлива.Чтобы хоть частично заместить импорт. И рынок пока не занят. Хотя бы то что в Украине нет акциза на производство топливного спирта уже делает это довольно интересной темой по рентабельности. Я просто вынес на обсуждение эту тему так как в одно рыло очень сложно что-то сделать. Надо очень много знаний иметь. Просто если кто-то тоже видит в этом переспективу. Можно совмесно разработать проект установки. С меня газификатор работающий и проверенный. И катализатор. Нужен еще ресивер куда закачивать газ. Компрессор можно брать от холодильника. Нужные для синтез 20-25атм он выдает. И еще нужны регуляторы температуры. Краны и датчики. Кстати кому интересно уже пробовал ездить на чистом спирте. В машине требуеться совсем немного доработок. И едет спокойно на спирте. Собственно по этому и занялся этой темой. https://www.drive2.ru/l/532411843667296316/ Просто прикольно самому делать топливо.

-

Ну может быть. Я то на глаз считал. Нне в этом суть. Если шиномонтажу припечет они сами и привезут эти покрышки на утилизацию. Не ужели вы не видели горы покрышек возле шиномонтажей. Им все равно рано или поздно придеться вывозить их с территории.

-

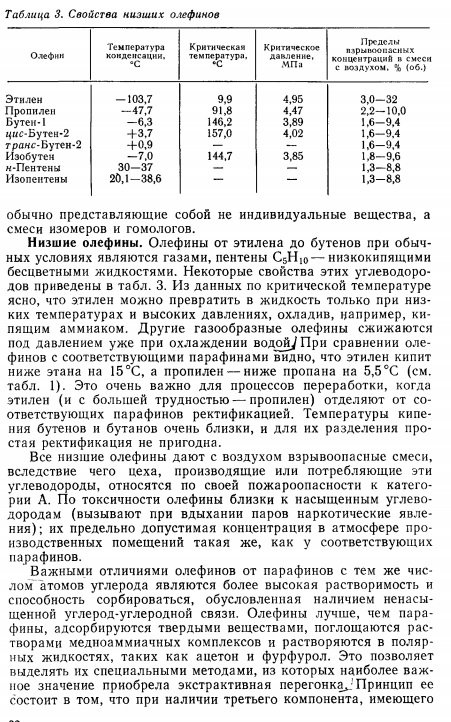

Я и это уже считал). Собрать покрышки по городу это 100 км в среднем за рейс. Допустим грузовик будет жрать 30 литров газа на 100км. То есть 13 долларов на топливо. А привезет он 5 тонн покрышек. Плюс аренда и ЗП водителю. Ну пусть 50-60 дол. за доставку. По поводу экологов - да, но это вопрос в принципе решаемый. Будет зависеть от вредности самого производства. Думаю будет не дешево получить такую лицензию. Это все организационные вопросы которые есть в абсолютно любом бизнесе. А вот разделение газа на фракции и на составляющеие наверное основная проблема.Но надо почитать инфоормацию. Я думаю C3 И выше можно отделить сжижением.(то есть пропан,бутан и тд) Они довольно легко ожижаються. Остается отделить водород и метан. Водород можно с помощью молекулярного сита. Оно его просто не задержит. После сита останеться только метан, этилен, пропилен. Далее как-то отделить метан. А пропилен с этиленом можно мне кажеться вместе на синтез пускать и получать смесь этилового и изопропилового спирта. Цель получить топливный технический спирт. Для ДВС. Примеси других спиртов не критичны. В той же книжке есть много информации по разделению парафинов и олефинов.

-

Ну по рентабельности не знаю, надо считать. Если сырье , то есть шины, в принципе бесплатное - то выгода однозначно будет. В некоторых странах еще и заплатят чтобы забрали изношенные покрышки. По реализации метода вижу основную проблему по сепарации олефинов из смеси. Так как для большого выхода нужен 98% этилен как минимум. То есть какие-то молекулярные сита нужны. Вот с этим - да пока даже не представляю как это сделать. А по самому синтезу - то 60атм и 300градусов не такие уж тяжелые в реализации условия. Особенно для лабораторной установки. Катализатор тоже дешевый и простой в приготовлении. Просто фосфорная кислота на силикагеле. По энергообеспечению проблем не вижу так как теоретически в пирогазе только 30 -35% этилена, а остальное метан и водород, ну и др. парафины. После сепарации их можно использовать для генерации пара для синтеза, а так же на генерацию электроэнергии для компрессоров и другого оборудования. По итогу должно быть в среднем с одной покрышки легкового автомобиля(5кг) 1.5 куб этилена и 4 куба метана+водород. На сколько знаю на тонну спирта расходуется 0.7 тонн этилена. То есть с 1.5 куба получиться около двух литров спирта. То есть с тонны покрышек - 400 литров этанола.Это довольно не плохо. Если комерческая цена тех спирта 1$ литр - то выходит 400 долларов прибыли с тонны переработанных покрышек. Опять же затраты на работу доп оборудования покрываеться тем же попутным метаном. Плюс не учел расход энергии на нагрев печи пиролиза. Ну скинем еще 50$ на это. Итого 350 с тонны. Вообщем основная суть сейчас для меня выяснить состав пирогаза. Количество в нем этилена. А реализовать мини установку не проблема. Печь пиролиза уже есть. Нужен сепарационный блок. И коллона синтеза. Колона синтеза ничего особенного из- себя не представляет. Просто баллон с нутри футерованый медью. Можно изготовить разрезав любой метановый баллон и покрыть медью. А можно для мини реактора просто зепрессовать в металлический цилиндр керамическую или кварцевую трубку. То есть металл будет обеспечивать прочность, а керамика кислотоупорность. Ну и катализатор вообще не проблема. силикагель и фосфорная кислота. Короче нужен газовый хроматограф.

-

В украине цена бензина чуть больше доллара за литр. Так что при такой цене уже даже бензин по реакции Фишера Тропша становиться немного прибыльным. Тонна бурого угля в Украине стоит в районе 100$. Из тонны угля по самому неэкономичному расчету получиться 150 литров синтетических углеводородов. 150 литров топлива стоит 150$/ Так что даже так можно сделать бензин. Другой вопрос что это процесс с очень низким КПД. И как-то нецелесообразно переработать 6 кг угля всего лишь в один литр топлива. Хотя чисто по цифрам даже выгодно.

-

Так это не из угля ,а из этилена полученного пиролизом изношенных шин. Которых валяеться просто валом везде. Возле любого шиномонтажа по 5 тонн покрышек. Это не считая свалок. Просто хотел порассуждать на тему прибыльности. Просто норпмальных методов утилизации покрышек у нас нет. Просто жгут или перерабатывают в крошку. А я пробовал пропустить пиролизную жидкость через раскаленный уголь. И получился на выходе абсолютно не вонючий горючий газ. Из книжек я почитал что это смесь непредельных углеводородов - этилен пропиле бутилен итд. Но в основной массе - это 30% этилена 30%метана и 15% водорода. Так почему бы этилен не гидрировать в спирт а метан и водород пустить куда нибудь на обогрев.

-

Добрый день. Может ли кто нибудь рассказать по подробнее про реакцию каталитической гидратации этилена. Интересует с целью постройки пилотной установки по гидратации этилена в этиловый спирт. Этилен планирую получать пиролизом углеводородного сырья в мини трубчатой печи. Сама печь уже разработана и опробована на отработанном масле и на РТИ(шинах). Состав газа знаю только в теории. В книгах по пиролизу указываеться 25-30% этилена при пиролизе тяжелых фракций. При идеальных условиях выход может быть и 50% этилена. Вопрос есть ли у Кого -то из Украины доступ к газовому хроматографу чтобы сделать анализ пирогаза. Сколько будет стоить анализ образца. Нужно для понимания реального выхода этилена. Выгодно ли будет производить спирт таким методом. Если кому интересно и у кого есть доступ к оборудованию можно сотрудничать. Может получиться разработать установку конверсии УВ сырья в этиловый спирт. В теории не все так сложно как кажеться. У меня есть наработки по аппаратной части пиролизной печи. Нужен человек со знаниями и практикой в органической химии. Цель производство топливного спирта из РТИ.